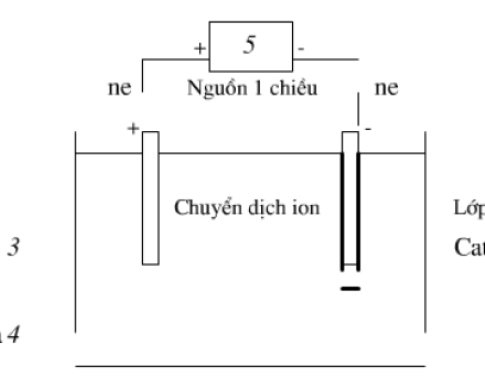

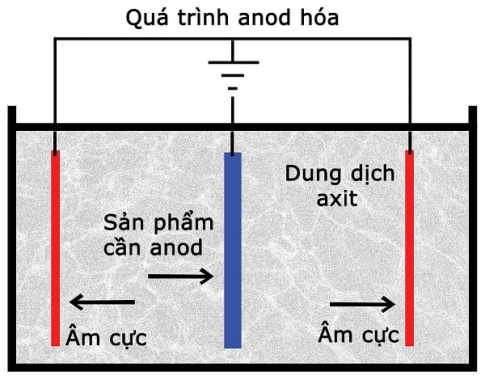

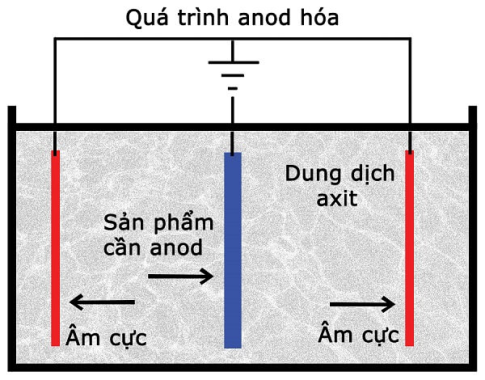

2. Nguyên tắc chung của xử lý anodizing

-

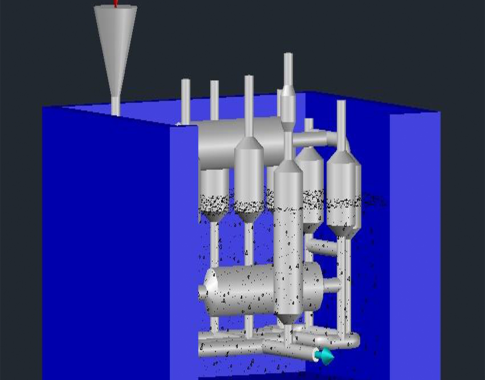

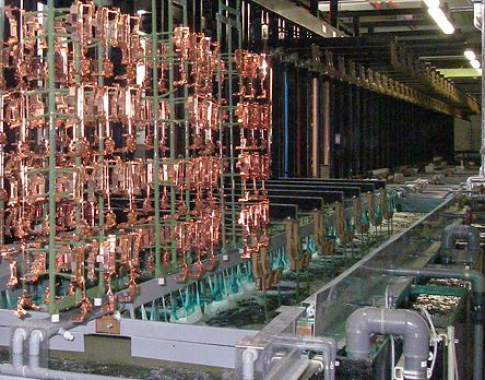

Nhôm được làm cực dương (anode) trong một bể điện phân chứa axit (thường là axit sulfuric).

-

Dưới tác dụng của dòng điện một chiều, màng oxit nhôm hình thành trên bề mặt và ăn sâu vào bên trong kim loại.

-

Sau quá trình anodizing, sản phẩm có thể được nhuộm màu và bịt kín lỗ mao dẫn (sealing) để tăng độ bền và ổn định màu.

3. Quy trình xử lý bề mặt nhôm bằng anodizing – Chi tiết từng bước

🔹 Bước 1: Chuẩn bị bề mặt

Mục đích: làm sạch bề mặt để đảm bảo lớp oxit hình thành đều, không khuyết tật.

-

Tẩy dầu/mỡ: Dùng dung dịch kiềm nhẹ hoặc hóa chất tẩy rửa công nghiệp để loại bỏ bụi bẩn, dầu mỡ, cặn bám.

-

Tẩy rỉ và oxit cũ: Nếu nhôm đã tiếp xúc không khí, cần tẩy bằng dung dịch axit nhẹ.

-

Tẩy bóng hoặc làm mờ (tùy yêu cầu):

-

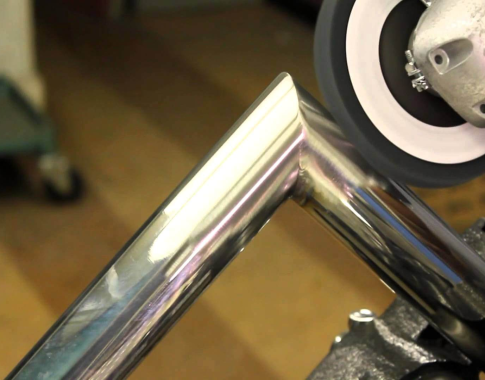

Tẩy bóng: dùng hóa chất hoặc đánh bóng cơ học để tạo bề mặt sáng gương.

-

Tẩy mờ: dùng kiềm để ăn mòn bề mặt nhẹ, tạo độ nhám thẩm mỹ.

-

✅ Lưu ý: Bề mặt cần hoàn toàn sạch, không bị xước sâu, lỗ khí hay dị vật kim loại khác.

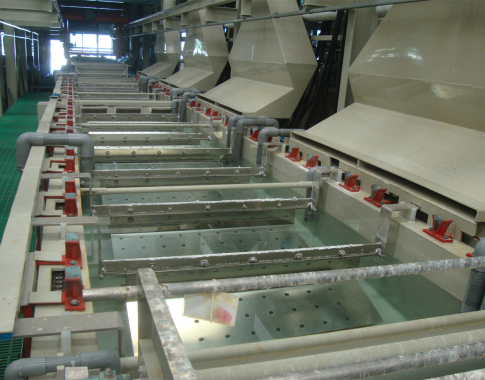

🔹 Bước 2: Xử lý anodizing (điện phân)

-

Dung dịch điện phân phổ biến: Axit sulfuric (H₂SO₄) 15–20%.

-

Điện áp hoạt động: 12–24 V (tùy độ dày lớp oxit yêu cầu).

-

Mật độ dòng điện: Khoảng 1,2 – 2,0 A/dm².

-

Nhiệt độ bể điện phân: 18–25°C (có hệ thống làm mát).

-

Thời gian xử lý: 15–60 phút, tùy theo độ dày lớp oxit mong muốn (từ 5–50 µm).

⚠️ Quá trình cần kiểm soát nghiêm ngặt nhiệt độ và lưu thông dung dịch để đảm bảo lớp oxit đồng đều, không bị cháy cạnh hoặc lốm đốm.

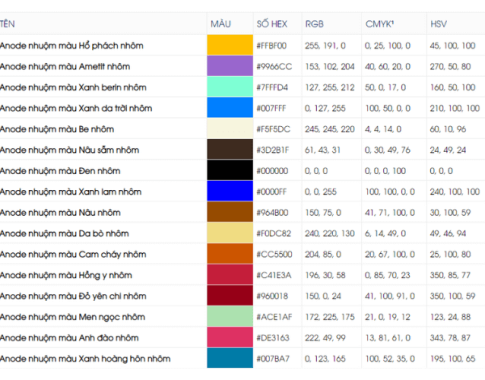

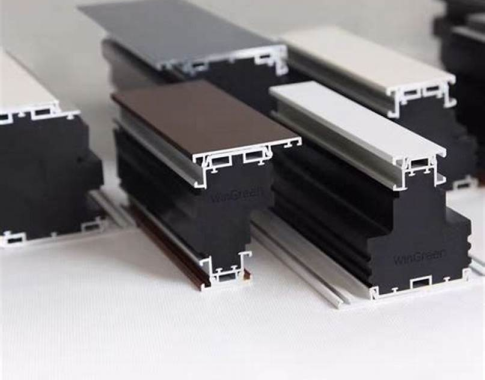

🔹 Bước 3: Nhuộm màu (tùy chọn)

Nếu muốn tạo màu cho sản phẩm:

-

Sau khi anodizing, nhôm được nhúng vào dung dịch thuốc nhuộm chuyên dụng (hữu cơ hoặc vô cơ).

-

Các lỗ mao dẫn trên lớp oxit sẽ hấp thụ màu.

-

Thời gian nhuộm: 5–20 phút tùy loại màu và độ đậm nhạt mong muốn.

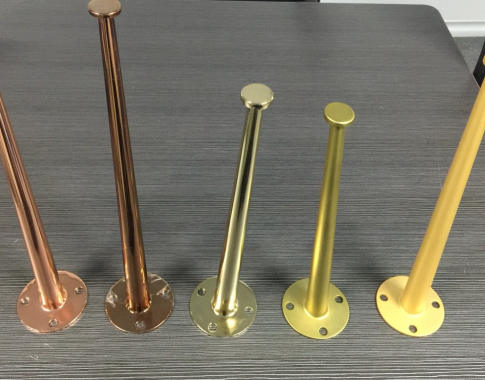

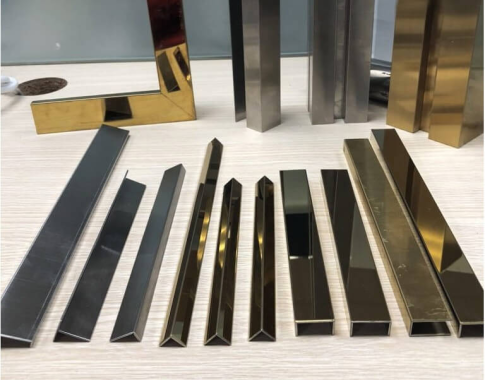

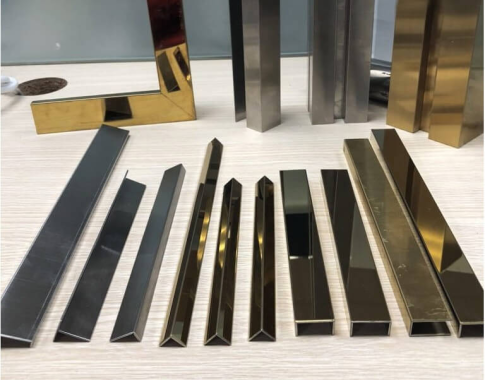

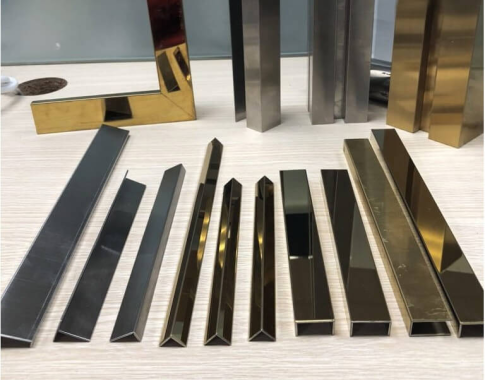

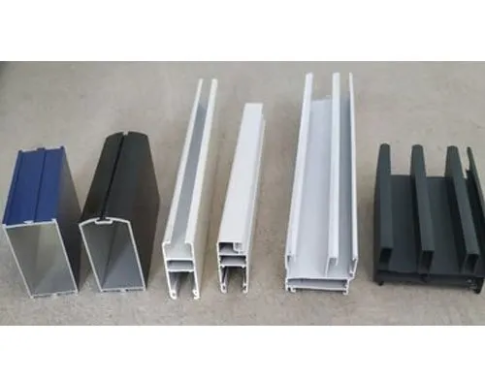

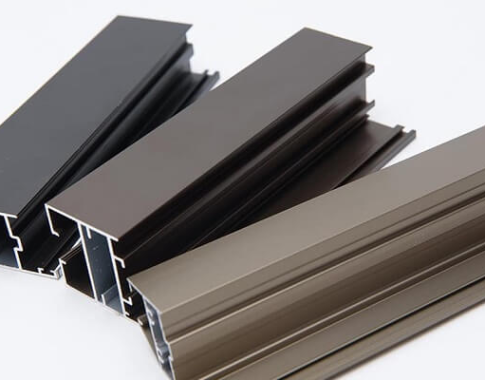

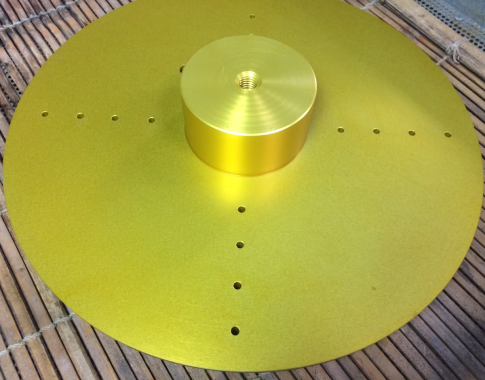

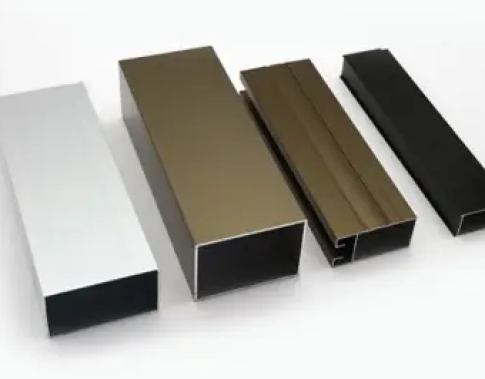

✅ Màu phổ biến: đen, vàng, đồng, xanh dương, đỏ, tím…

🔄 Có thể pha phối màu theo mã Pantone hoặc theo thiết kế riêng.

🔹 Bước 4: Sealing – Bịt kín lỗ mao dẫn

-

Ngay sau nhuộm màu hoặc anodizing, cần bịt kín các mao quản của lớp oxit để:

-

Cố định màu (chống bay màu).

-

Tăng khả năng chống ăn mòn và ổn định hóa học.

-

-

Cách thực hiện:

-

Ngâm nước sôi 98–100°C trong 15–30 phút.

-

Hoặc dùng dung dịch nickel acetate, cromat hóa, silicat hóa để tăng hiệu quả bịt kín.

-

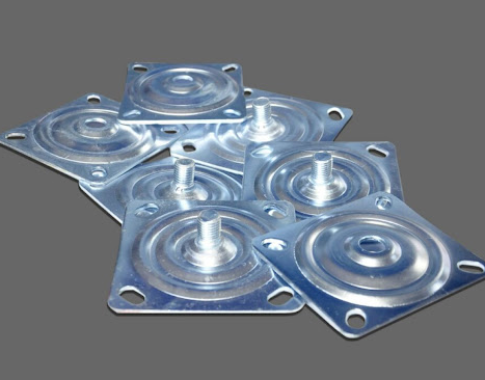

🔹 Bước 5: Kiểm tra và hoàn thiện

-

Kiểm tra độ dày lớp oxit: bằng máy đo chuyên dụng (micron gauge).

-

Kiểm tra độ bám màu, chống ăn mòn: bằng test muối (Salt Spray Test), hoặc test độ bền màu UV.

-

Đóng gói sản phẩm cẩn thận để tránh trầy xước lớp oxit.

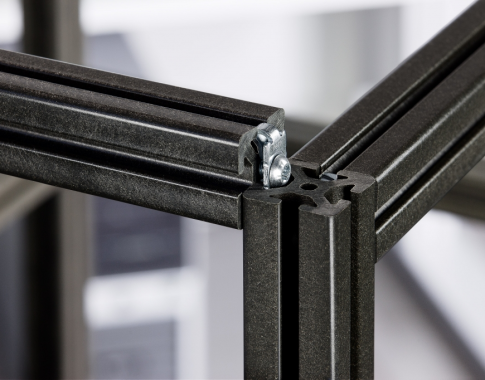

4. Yêu cầu kỹ thuật và chất lượng cần đạt

| Tiêu chí kỹ thuật | Mức yêu cầu |

|---|---|

| Độ dày lớp anod (Type II) | 10 – 25 µm |

| Độ dày lớp anod cứng (Type III) | 25 – 100 µm |

| Độ bám màu | Không bong tróc, không lem màu |

| Độ đồng đều bề mặt | Không có vệt, đốm hoặc lỗ châm kim |

| Độ cứng lớp oxit | 200 – 500 HV tùy cấp độ xử lý |

| Khả năng chống ăn mòn | > 336 giờ test muối (nếu sealing tốt) |

5. Một số phương pháp anodizing khác nhau

| Phương pháp | Đặc điểm | Ứng dụng |

|---|---|---|

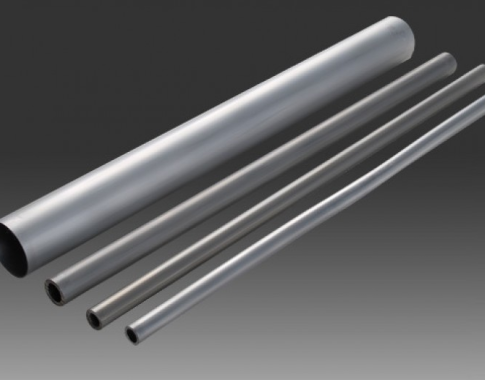

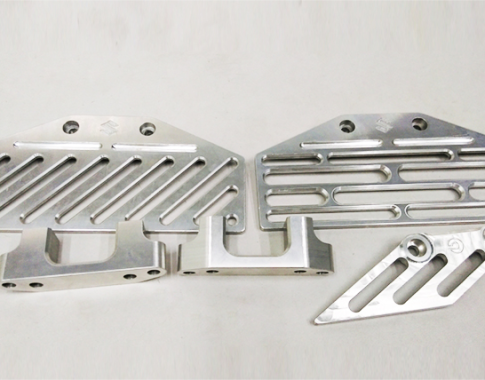

| Anodizing axit sulfuric | Phổ biến nhất, dễ nhuộm màu | Trang trí, thiết bị điện tử, nội thất |

| Anodizing hard (cứng) | Lớp dày, cứng, màu xám đậm hoặc đen | Khuôn mẫu, trục máy, cơ khí chính xác |

| Anodizing axit oxalic | Tạo màu tự nhiên (vàng, nâu) | Đồ cổ, phụ kiện nhôm trang trí truyền thống |

| Anodizing axit chromic | Lớp oxit mỏng, dùng trong công nghiệp hàng không | Cần chống ăn mòn tốt, nhưng không nhuộm màu |

6. Kết luận

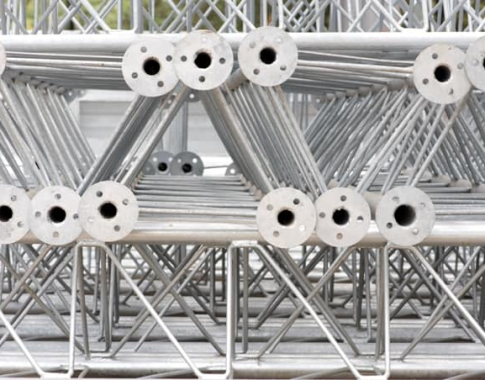

Xử lý bề mặt nhôm bằng phương pháp anodizing là quy trình công nghiệp hiện đại, bao gồm nhiều bước xử lý liên tiếp, được kiểm soát nghiêm ngặt để tạo ra lớp oxit nhôm chất lượng cao. Tùy theo yêu cầu kỹ thuật hoặc thẩm mỹ, quy trình có thể tùy biến để đạt được các đặc tính như: cứng, bền, màu sắc đẹp, chống ăn mòn vượt trội.