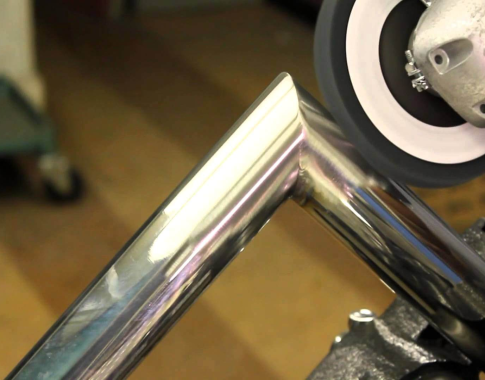

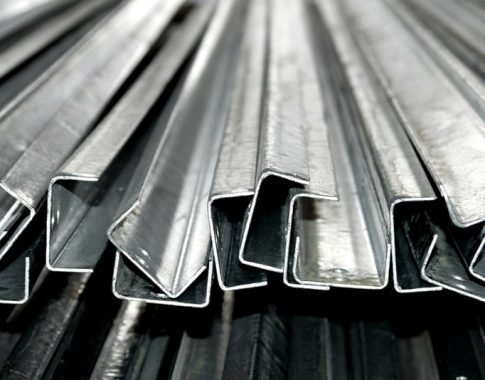

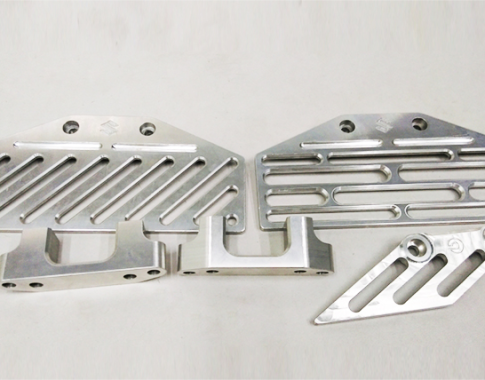

1. Chuẩn bị bề mặt – Làm sạch và xử lý cơ học

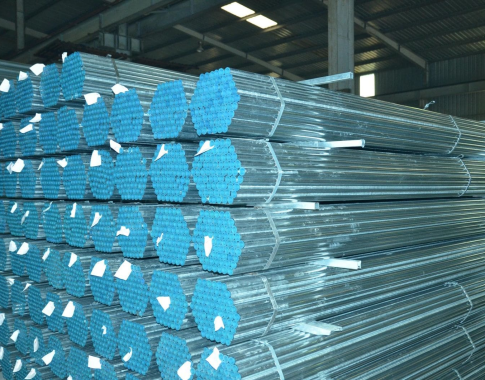

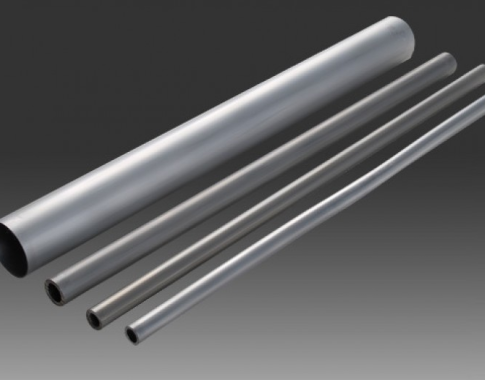

Trước khi tiến hành Anode hóa, nhôm nguyên liệu (profile, tấm, thanh, linh kiện…) cần được làm sạch để loại bỏ dầu mỡ, bụi bẩn, oxit tự nhiên hoặc lớp gỉ sét. Giai đoạn này thường bao gồm:

-

Tẩy dầu mỡ bằng dung dịch kiềm hoặc hóa chất chuyên dụng

-

Rửa nước sạch

-

Tẩy oxit bằng dung dịch axit nhẹ

-

Tùy yêu cầu sản phẩm, có thể thêm các bước xử lý cơ học như: đánh bóng cơ khí, phun cát, xước hairline

➡️ Mục tiêu: tạo bề mặt sạch, đồng đều, giúp lớp oxit Anode bám chắc và phân bố đều trong bước kế tiếp.

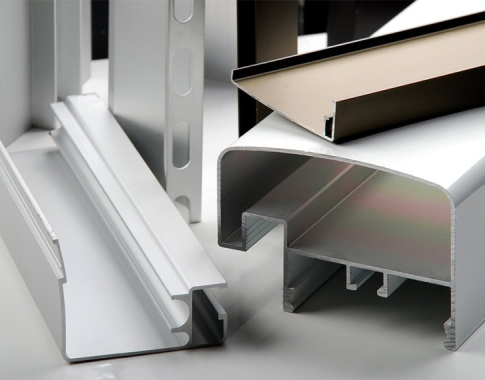

.jpg)

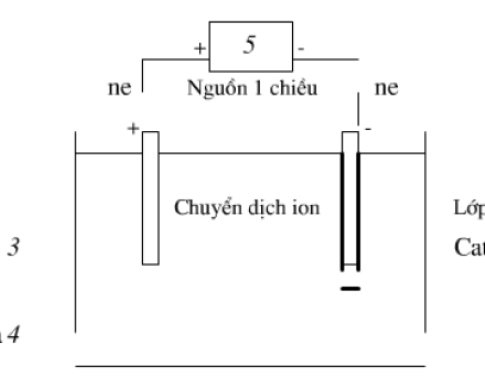

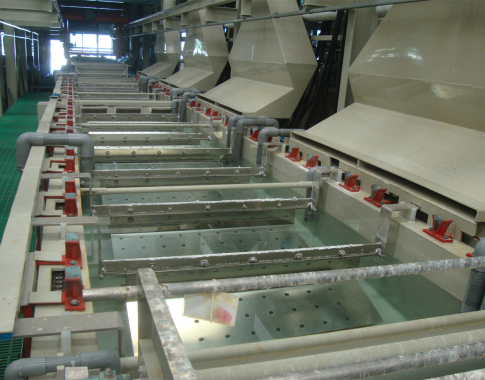

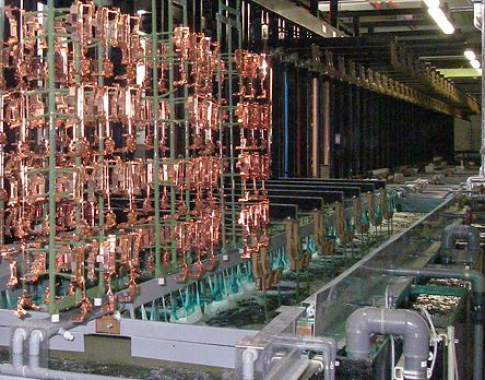

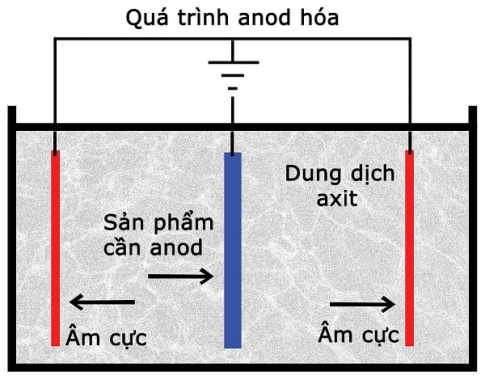

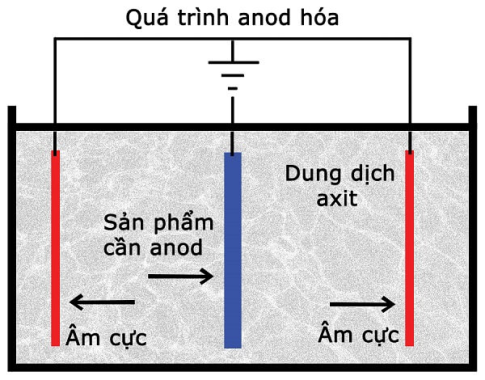

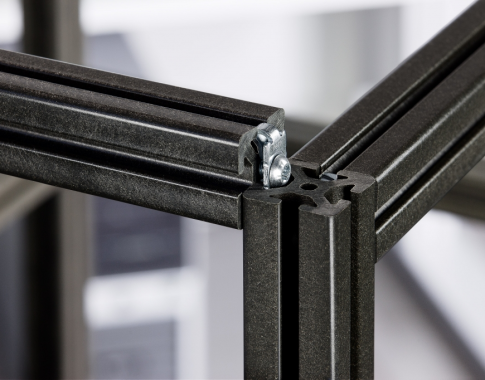

2. Anode hóa bằng điện phân – Tạo lớp màng oxit bảo vệ

Đây là bước quan trọng nhất trong quy trình. Phôi nhôm sau xử lý được đưa vào bể điện phân chứa axit sulfuric (H₂SO₄) loãng, kết nối với dòng điện một chiều.

-

Nhôm làm cực dương (anode), cực âm là các thanh chì hoặc titan.

-

Khi có dòng điện chạy qua, phản ứng oxi hóa xảy ra trên bề mặt nhôm, hình thành lớp oxit nhôm (Al₂O₃) cứng, xốp, bám rất chắc vào kim loại nền.

-

Tùy theo dòng điện, nhiệt độ và thời gian xử lý, có thể kiểm soát được độ dày lớp Anode (thường từ 5μm đến 25μm).

➡️ Kết quả: bề mặt nhôm có lớp màng oxit cứng, chống ăn mòn, chịu mài mòn và tăng độ bám màu tốt hơn.

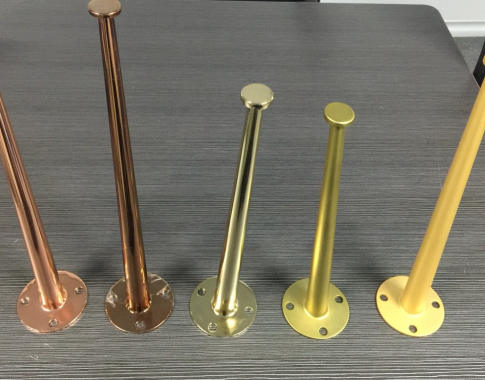

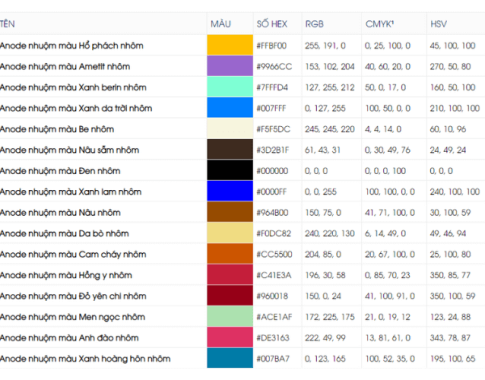

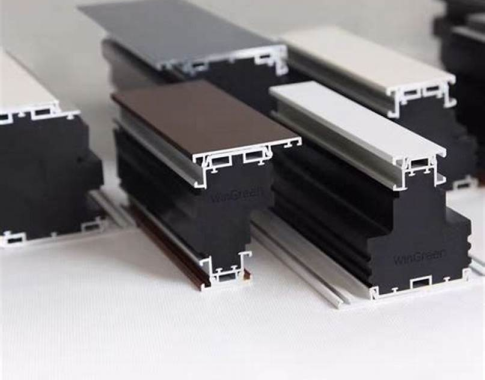

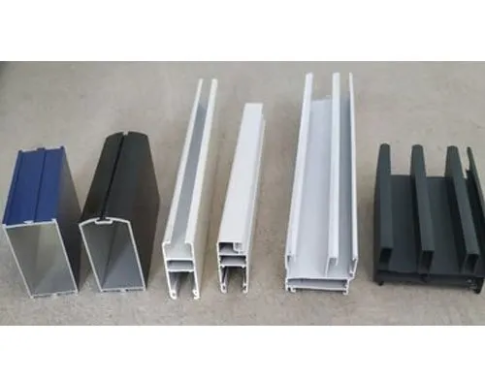

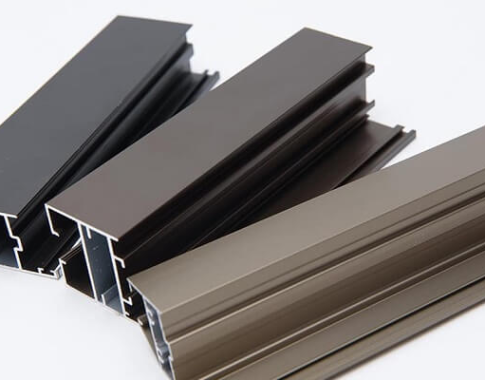

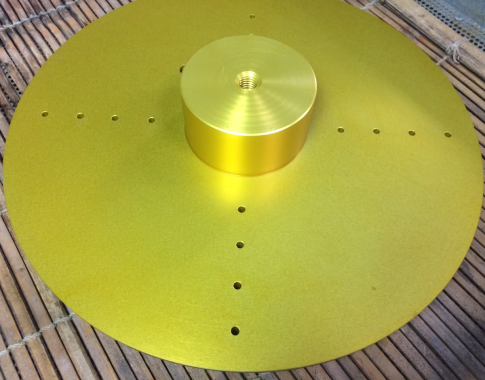

3. Nhuộm màu (tùy chọn)

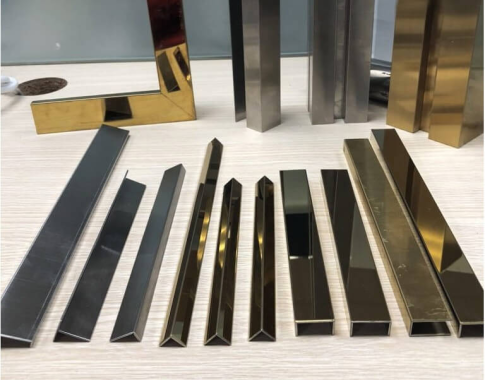

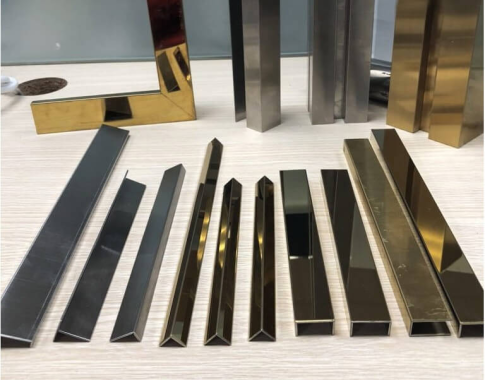

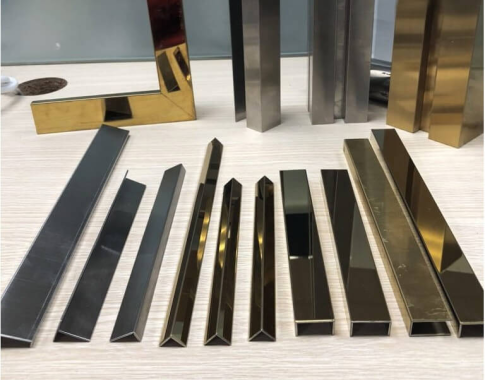

Sau khi tạo lớp oxit, nhôm có thể giữ nguyên màu trắng bạc tự nhiên hoặc tiến hành nhuộm màu để tăng tính thẩm mỹ và phân biệt chức năng sản phẩm.

Các phương pháp nhuộm thường dùng tại Việt Nam:

-

Nhuộm màu vô cơ (electrolytic coloring): tạo màu bền bằng các ion kim loại (đen, đồng, vàng…)

-

Nhuộm màu hữu cơ: dùng thuốc nhuộm chuyên dụng, cho màu sắc đa dạng hơn (xanh, đỏ, tím, vàng chanh…)

➡️ Ưu điểm: màu sắc sâu, đều, có thể phối hợp nhiều màu sắc theo yêu cầu khách hàng.

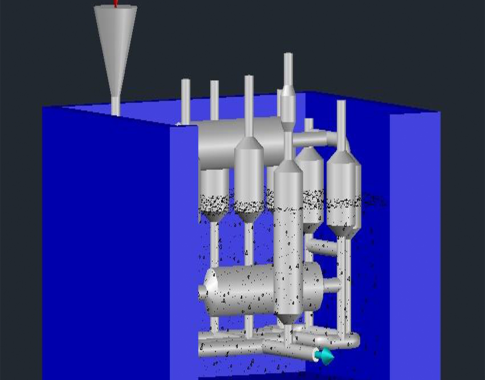

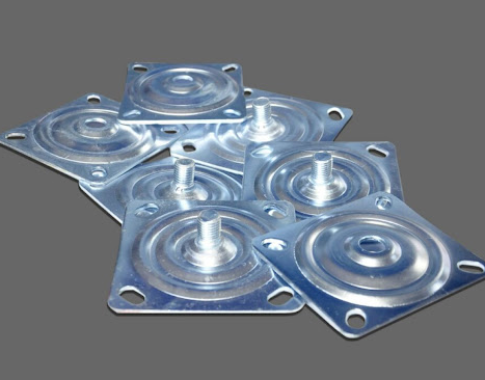

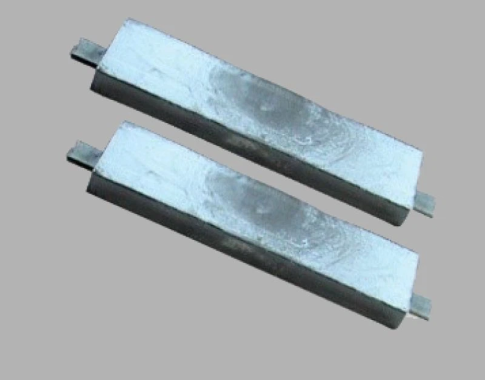

4. Sealing – Đóng kín lỗ mao dẫn

Lớp oxit Anode sau điện phân có cấu trúc xốp, với các lỗ mao dẫn li ti. Để bảo vệ bề mặt và "khóa màu", sản phẩm cần qua bước cuối cùng:

-

Ngâm trong nước nóng (98 – 100°C) hoặc dung dịch sealing chuyên dụng (nickel acetate)

-

Quá trình này giúp đóng lỗ, làm mịn bề mặt, tăng khả năng chống ăn mòn, chống bám bụi và giữ màu bền lâu.

➡️ Sau sealing, sản phẩm nhôm Anode đạt trạng thái hoàn thiện, sẵn sàng đưa vào sử dụng hoặc gia công tiếp.

5. Kiểm tra chất lượng – Đảm bảo tiêu chuẩn đầu ra

Các nhà máy Anode uy tín tại Việt Nam thực hiện kiểm tra chất lượng nghiêm ngặt:

-

Đo độ dày lớp oxit (micron)

-

Kiểm tra độ bám màu, độ bền màu dưới ánh sáng

-

Thử nghiệm chống ăn mòn bằng phun muối (salt spray test)

-

Đánh giá bề mặt: độ nhẵn, độ đều màu, độ bóng/mờ theo yêu cầu

➡️ Tất cả nhằm đảm bảo sản phẩm nhôm Anode có tuổi thọ từ 10 – 20 năm, phù hợp với môi trường nhiệt đới ẩm gió mùa như ở Việt Nam.

Tại sao nên Anode hóa nhôm?

✅ Tăng độ bền, chống ăn mòn, chống trầy xước

✅ Thẩm mỹ cao, đa dạng màu sắc, dễ phối hợp thiết kế

✅ Không bong tróc như sơn tĩnh điện, không gây ô nhiễm

✅ Thân thiện với môi trường, dễ tái chế

✅ Phù hợp nhiều lĩnh vực: kiến trúc, nội thất, cơ khí, công nghệ, quảng cáo…

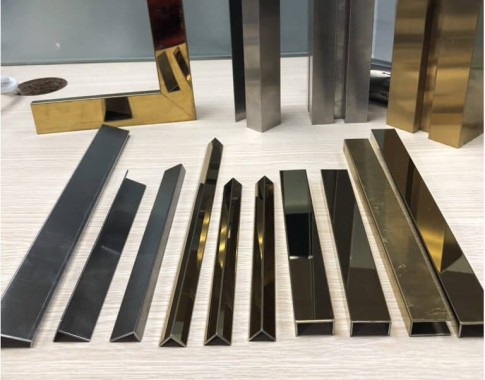

.jpg)

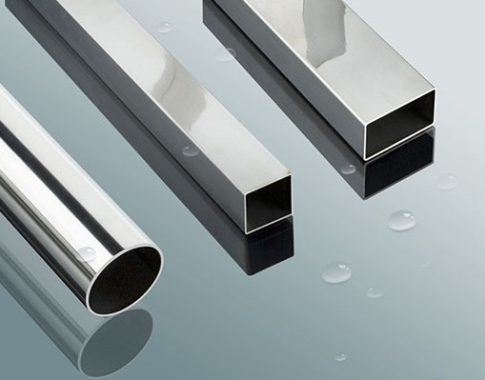

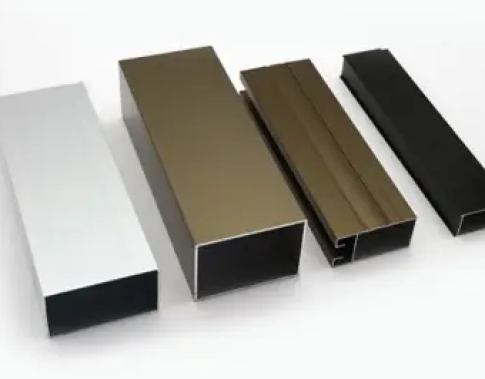

Kết luận

Quy trình Anode nhôm tại Việt Nam đang ngày càng chuyên nghiệp và hiện đại, nhờ sự đầu tư bài bản của các nhà máy uy tín. Từ công đoạn chuẩn bị đến sealing, tất cả đều được thực hiện theo quy chuẩn kỹ thuật nghiêm ngặt, nhằm tạo ra sản phẩm đạt chất lượng cao, thẩm mỹ và độ bền vượt trội.

Nếu bạn đang tìm kiếm đơn vị xử lý Anode nhôm chất lượng, hãy ưu tiên các nhà máy có quy trình rõ ràng, thiết bị hiện đại và kiểm soát chất lượng chặt chẽ – đó là nền tảng cho sản phẩm bền đẹp, chuẩn quốc tế.