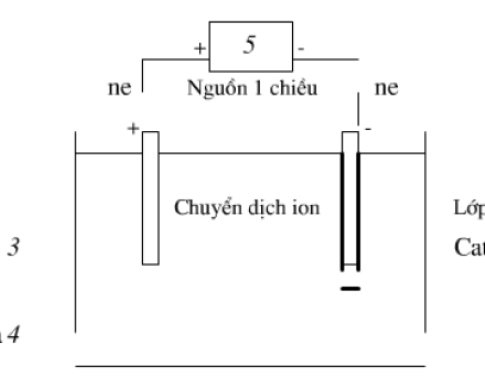

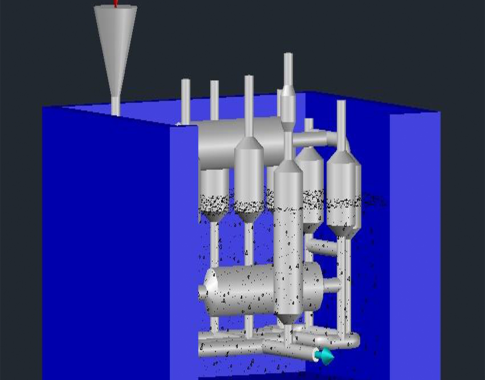

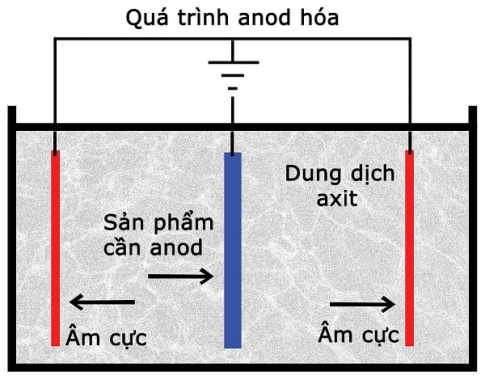

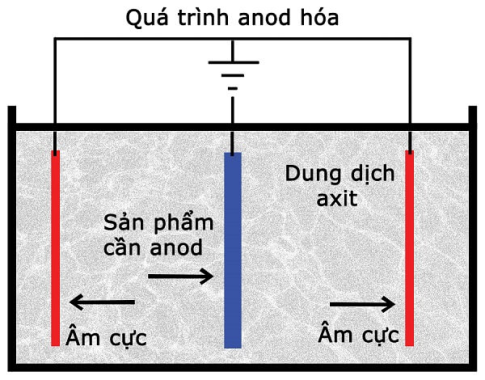

. Nguyên lý điện hóa của anodizing

Quá trình điện phân anodizing diễn ra theo nguyên tắc điện hóa cơ bản:

-

Nhôm được nối vào cực dương (anode).

-

Cực âm (cathode) thường là thanh inox, chì hoặc titan.

-

Dung dịch điện phân là axit sulfuric (H₂SO₄) hoặc hỗn hợp axit oxalic, cromic.

-

Khi cấp điện một chiều, xảy ra phản ứng:

2Al + 3H₂O → Al₂O₃ + 6H⁺ + 6e⁻

-

Nhôm trên bề mặt bị oxy hóa, tạo thành lớp oxit nhôm Al₂O₃.

-

Lớp oxit này không dẫn điện, không tan trong nước, và có độ cứng cao.

-

Quá trình tạo lớp oxit diễn ra theo hai chiều:

-

Hướng ra ngoài: tạo lớp phủ trên bề mặt.

-

Hướng vào trong: ăn mòn một phần bề mặt kim loại nền.

-

3. Cấu trúc lớp oxit sau điện phân

Lớp oxit anod được chia làm hai phần:

-

Lớp oxit chắn (Barrier layer):

-

Dày khoảng 0.01–0.1 µm.

-

Liên kết chặt với kim loại nền.

-

Không xốp, cách điện tốt.

-

-

Lớp oxit xốp (Porous layer):

-

Dày 5–50 µm (tùy điều kiện điện phân).

-

Gồm hàng triệu lỗ nhỏ có thể nhuộm màu hoặc bịt kín.

-

Quyết định tính chất thẩm mỹ và chống ăn mòn.

-

✅ Lớp oxit này trong suốt, bán dẫn ánh sáng và có thể nhuộm màu đa dạng.

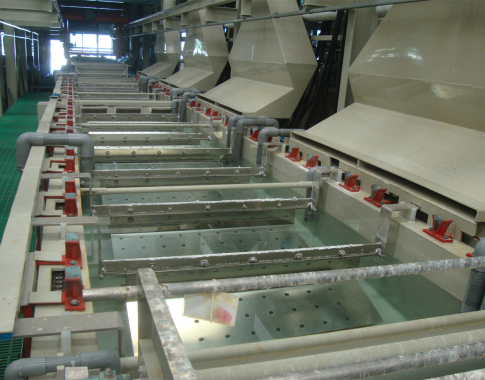

4. Thiết bị và vật tư cần thiết cho điện phân anodizing

🧪 Dung dịch điện phân phổ biến:

-

Axit sulfuric (H₂SO₄): 15–20% (phổ biến nhất).

-

Axit oxalic: tạo màu vàng tự nhiên, dùng trong một số ứng dụng đặc thù.

-

Axit chromic: dùng cho lớp oxit mỏng, không nhuộm màu (quân sự, hàng không).

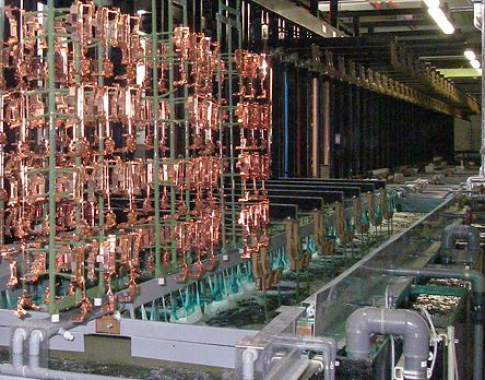

⚙️ Thiết bị cần có:

-

Bể nhựa chịu axit (PP hoặc PVC).

-

Nguồn điện một chiều (DC power supply): 12–24V, công suất lớn.

-

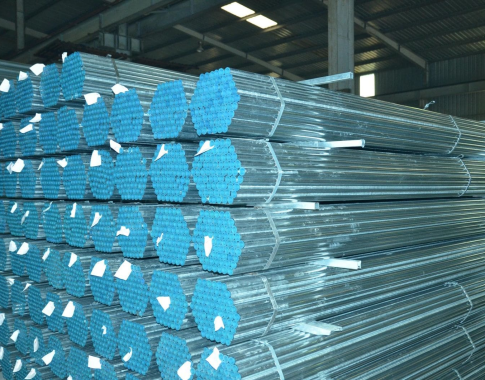

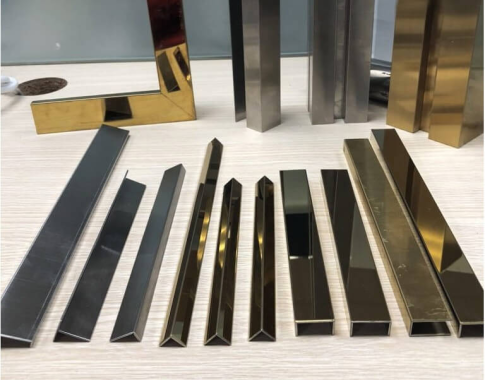

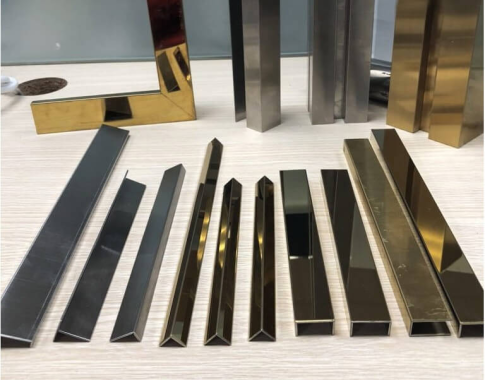

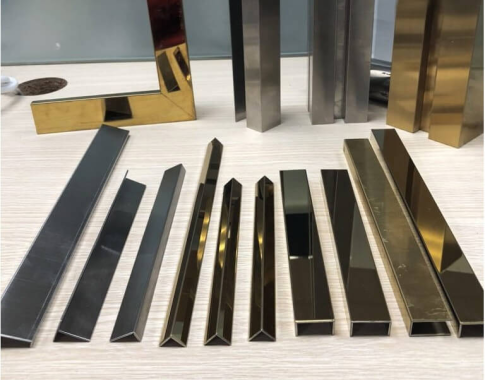

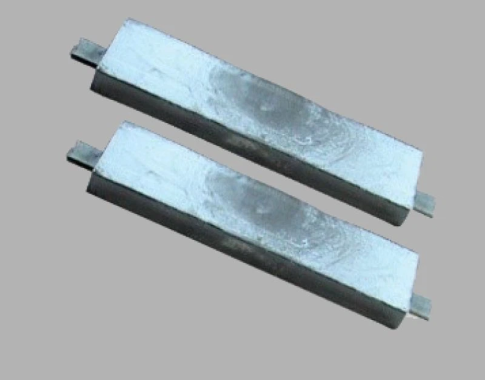

Thanh cực âm (inox, titan hoặc chì).

-

Hệ thống khuấy hoặc sục khí để làm mát dung dịch.

-

Hệ thống kiểm soát nhiệt độ (chiller hoặc bơm tuần hoàn).

-

Giá treo và dây nối bằng titan hoặc nhôm.

5. Các thông số kỹ thuật chính cần kiểm soát

| Thông số | Giá trị khuyến nghị |

|---|---|

| Điện áp | 12 – 24 V (có thể tăng dần trong quá trình) |

| Mật độ dòng điện | 1.0 – 2.0 A/dm² |

| Nhiệt độ dung dịch | 18 – 25°C |

| Nồng độ H₂SO₄ | 150 – 200 g/l |

| Thời gian điện phân | 15 – 60 phút (tùy lớp oxit yêu cầu) |

| pH dung dịch | 1.0 – 2.0 |

| Tốc độ khuấy | Vừa phải, tránh tạo bọt hoặc nóng cục bộ |

6. Các giai đoạn của điện phân anodizing

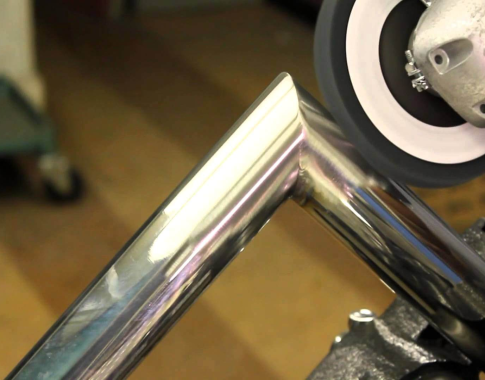

🔹 Giai đoạn 1: Làm sạch và xử lý trước

-

Tẩy dầu mỡ, tẩy oxit cũ, điều chỉnh độ bóng hoặc độ mờ bề mặt.

🔹 Giai đoạn 2: Điện phân tạo oxit

-

Nhúng nhôm vào bể anod hóa, cấp dòng điện DC.

-

Lớp oxit hình thành theo thời gian.

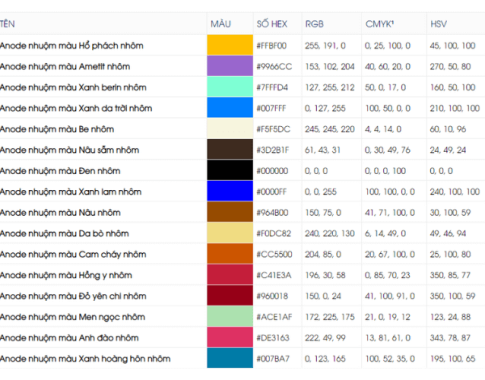

🔹 Giai đoạn 3: Nhuộm màu (nếu cần)

-

Nhúng vào thuốc nhuộm hữu cơ/vô cơ.

-

Màu thấm sâu vào lỗ mao dẫn.

🔹 Giai đoạn 4: Bịt kín lỗ (Sealing)

-

Ngâm nước sôi hoặc dung dịch nickel acetate để đóng kín mao quản.

-

Giúp tăng độ bền màu và chống ăn mòn.

7. Các phương pháp điện phân anodizing khác nhau

| Phương pháp | Dung dịch | Đặc điểm | Ứng dụng |

|---|---|---|---|

| Type I | Axit cromic | Lớp oxit mỏng, chống ăn mòn tốt | Quân sự, hàng không |

| Type II | Axit sulfuric | Phổ biến, dễ nhuộm màu, độ dày vừa | Nội thất, trang trí, điện tử dân dụng |

| Type III (Hard Anod) | Axit sulfuric + làm lạnh | Lớp oxit dày, cứng, chịu mài mòn | Khuôn máy, trục máy, công nghiệp nặng |

8. Ưu điểm của phương pháp điện phân anodizing

-

✅ Tạo lớp oxit bền, đồng đều, không bong tróc

-

✅ Chống ăn mòn, chịu thời tiết, chống mài mòn vượt trội

-

✅ Có thể nhuộm nhiều màu, giữ màu bền vững

-

✅ Cách điện tốt, phù hợp thiết bị điện tử

-

✅ Thân thiện với môi trường, dễ tái chế

-

✅ Tăng giá trị thẩm mỹ và độ bền sản phẩm

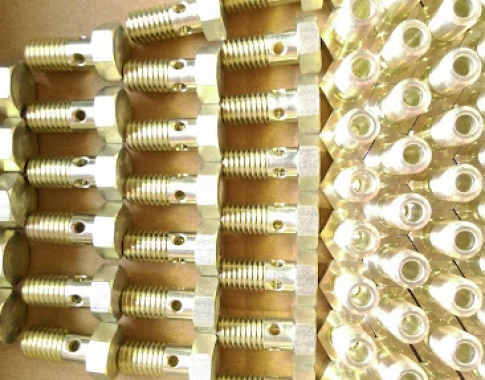

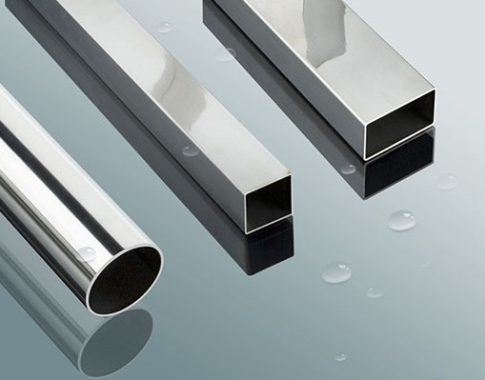

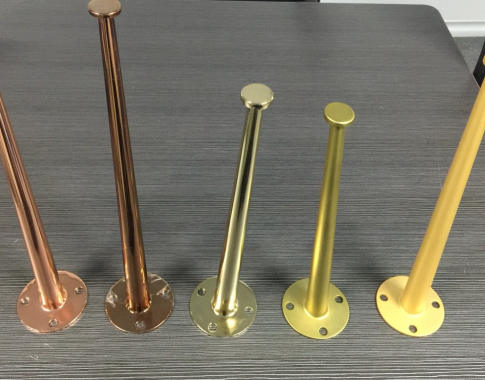

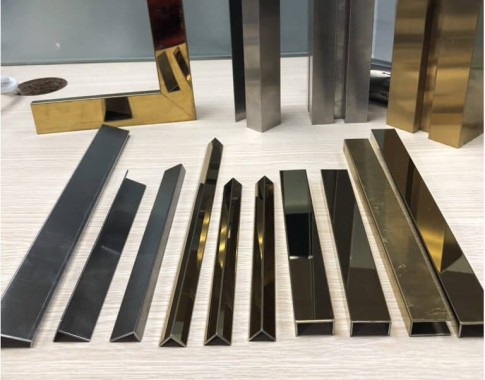

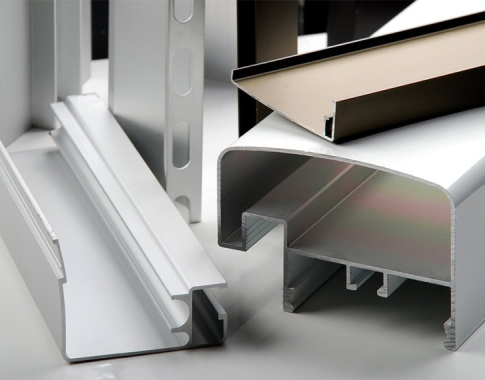

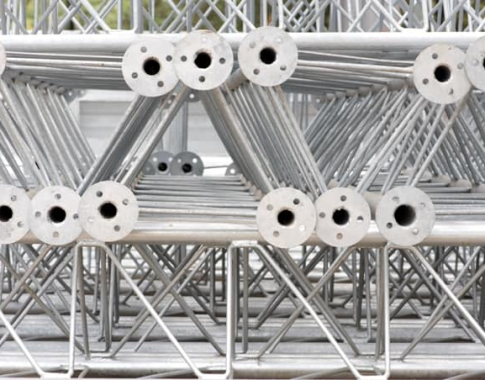

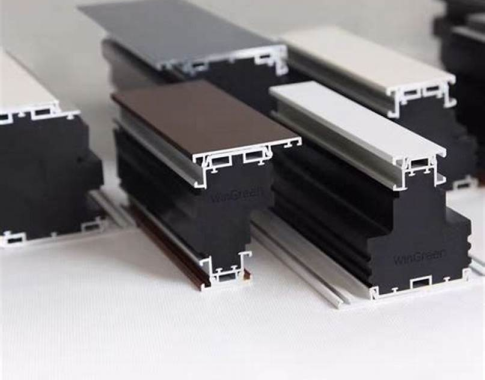

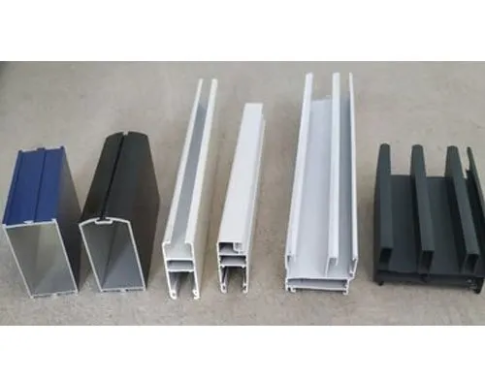

9. Một số ứng dụng điển hình

-

Vỏ điện thoại, laptop (MacBook, iPhone…)

-

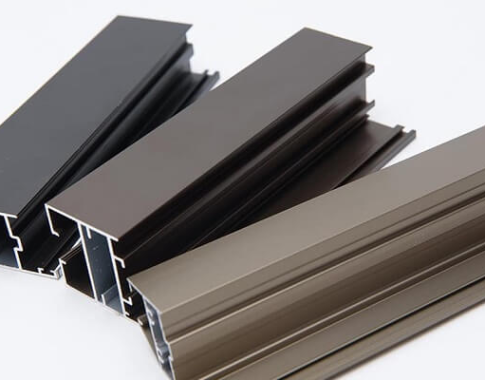

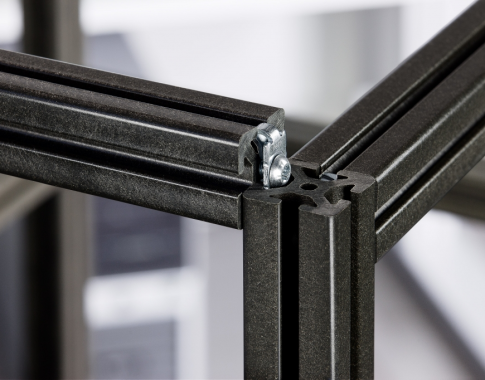

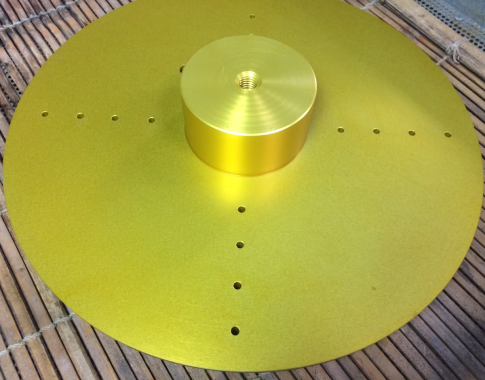

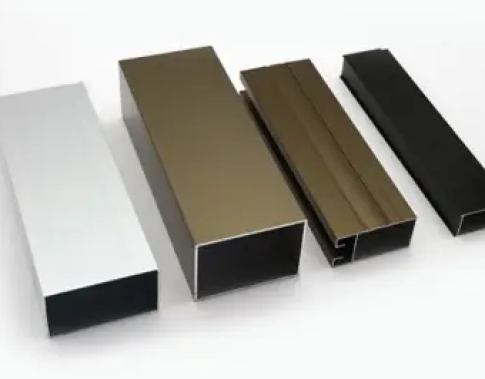

Cửa nhôm, khung nhôm định hình, mặt dựng (màu champagne, xám, titan…)

-

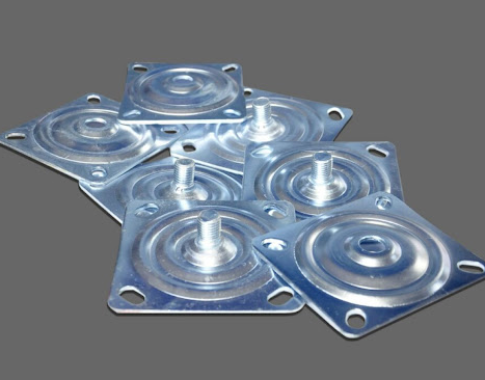

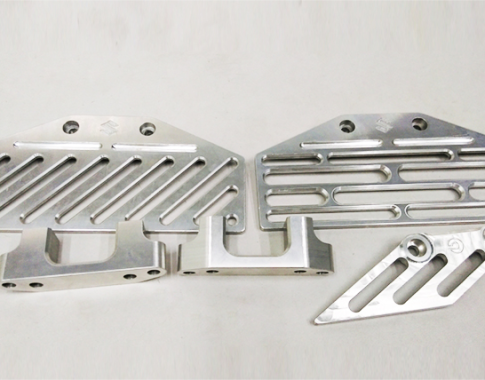

Phụ kiện CNC xe máy (anod đỏ, xanh, tím…)

-

Thiết bị điện tử – viễn thông (bộ tản nhiệt, vỏ hộp…)

-

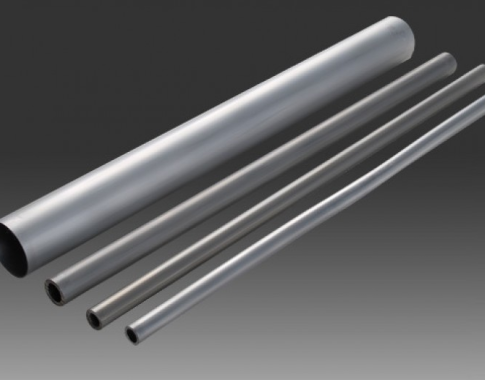

Cơ khí chính xác (trục máy, khuôn, bộ gá…)

10. Kết luận

Điện phân anodizing nhôm là công nghệ xử lý bề mặt tiên tiến, kết hợp giữa kỹ thuật điện hóa và hóa học, giúp tăng độ bền, tính thẩm mỹ, khả năng chống ăn mòn và cách điện cho các sản phẩm nhôm. Với sự phát triển của công nghiệp hiện đại và yêu cầu cao về chất lượng, anodizing đang là giải pháp không thể thiếu trong nhiều lĩnh vực từ dân dụng đến công nghiệp, điện tử, hàng không và quốc phòng.