1. Khái niệm về tiêu chuẩn xi mạ kim loại

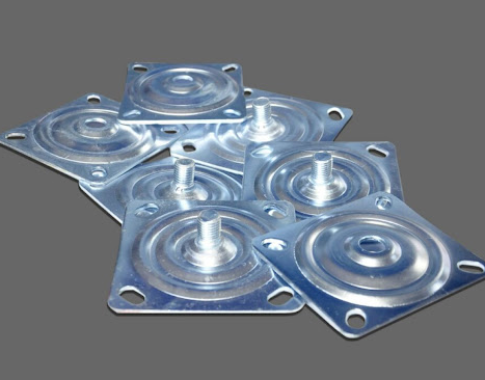

Tiêu chuẩn xi mạ kim loại là một tập hợp các quy định, yêu cầu và phương pháp để thực hiện các quy trình mạ kim loại sao cho các sản phẩm đạt được chất lượng tốt nhất. Các tiêu chuẩn này có thể liên quan đến độ dày lớp mạ, độ bám dính, khả năng chống ăn mòn, khả năng chống mài mòn, tính thẩm mỹ, và các đặc tính kỹ thuật khác của lớp mạ. Các tiêu chuẩn này không chỉ áp dụng cho các sản phẩm riêng lẻ mà còn cho cả quy trình mạ, giúp đảm bảo chất lượng ổn định trong sản xuất.

2. Các tiêu chuẩn xi mạ kim loại phổ biến

Có nhiều tiêu chuẩn quốc tế và quốc gia liên quan đến quy trình xi mạ kim loại, trong đó có những tiêu chuẩn nổi bật như:

-

ISO 1456:2009 – Mạ kim loại bằng phương pháp điện phân

Tiêu chuẩn này quy định các yêu cầu về mạ kim loại bằng phương pháp điện phân, chủ yếu cho các kim loại như niken, crom và kẽm. ISO 1456 hướng dẫn các yêu cầu về độ dày lớp mạ, độ bám dính, khả năng chống ăn mòn và các đặc tính cơ lý khác của lớp mạ. Tiêu chuẩn này giúp đảm bảo rằng lớp mạ đáp ứng yêu cầu về chất lượng và tính năng của sản phẩm trong nhiều ứng dụng khác nhau. -

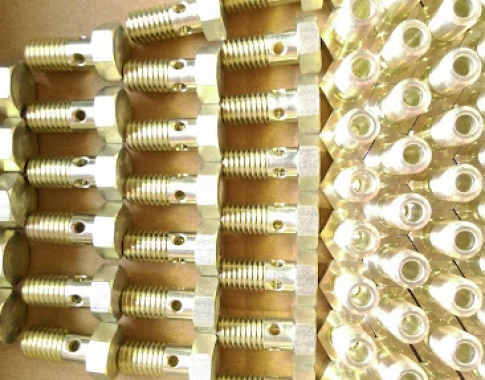

ISO 4042:1999 – Mạ kẽm trên các bộ phận gia công

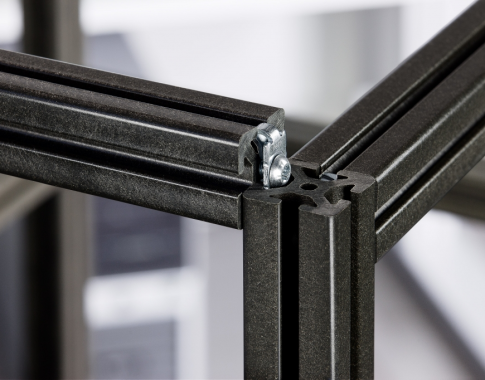

Tiêu chuẩn này đưa ra các yêu cầu về mạ kẽm cho các bộ phận kim loại, đặc biệt trong ngành công nghiệp ô tô và cơ khí chế tạo. Mạ kẽm giúp bảo vệ các bộ phận khỏi sự ăn mòn. ISO 4042 quy định về độ dày lớp mạ, chất lượng bề mặt và các yêu cầu thử nghiệm liên quan đến khả năng chống ăn mòn của lớp mạ kẽm. -

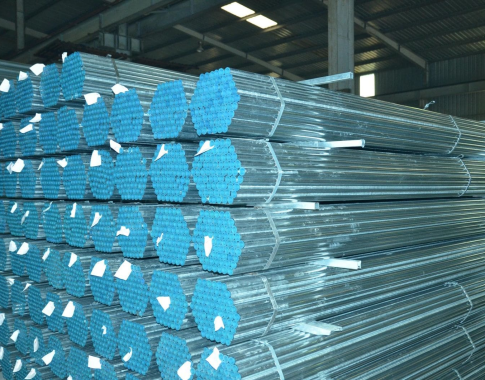

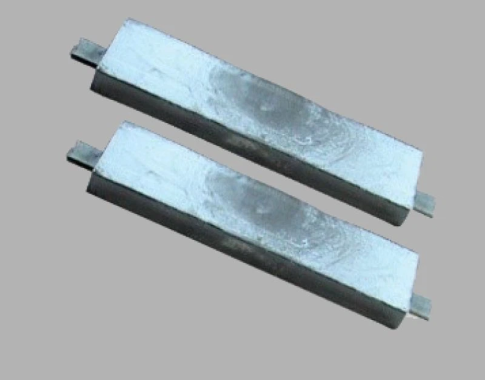

ISO 17475:2017 – Mạ kẽm nhúng nóng

Tiêu chuẩn này áp dụng cho các bộ phận thép được mạ kẽm nhúng nóng, một phương pháp mạ kim loại phổ biến giúp tạo ra lớp mạ dày và bền vững, bảo vệ các bộ phận thép khỏi sự ăn mòn trong môi trường khắc nghiệt. ISO 17475 quy định các phương pháp kiểm tra độ dày lớp mạ và khả năng chống ăn mòn trong các điều kiện môi trường khác nhau. -

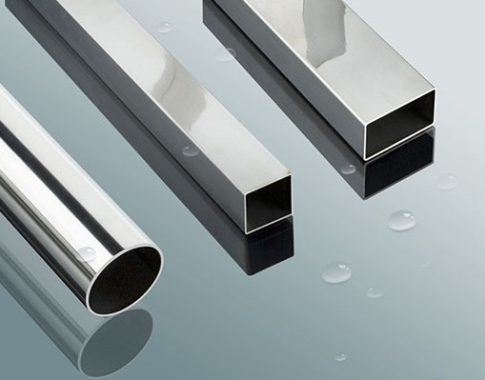

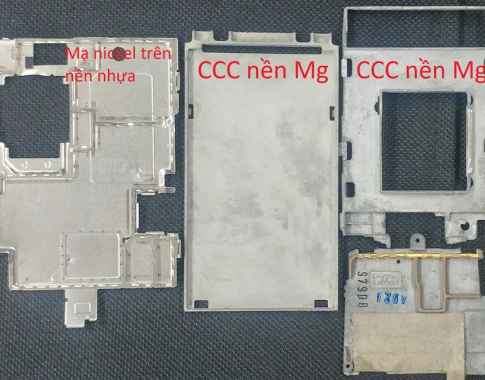

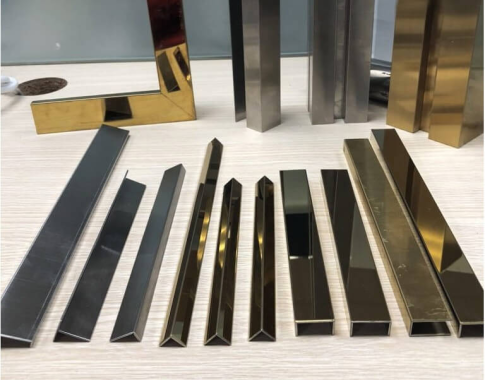

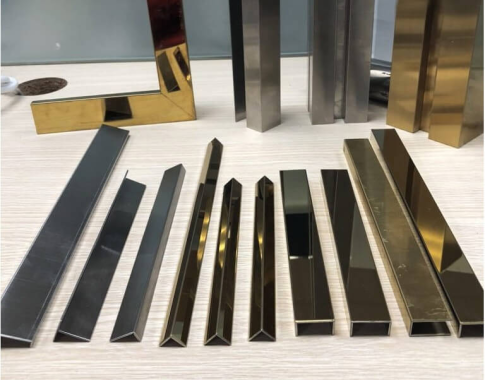

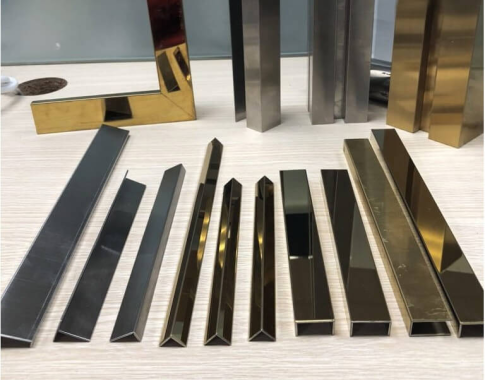

ISO 11844-1:2015 – Mạ niken

Mạ niken được sử dụng để bảo vệ bề mặt kim loại khỏi sự ăn mòn và tăng cường độ bền cho các chi tiết máy. ISO 11844-1 xác định các yêu cầu và phương pháp kiểm tra đối với lớp mạ niken, bao gồm độ dày lớp mạ, độ bám dính và khả năng chống ăn mòn. Mạ niken còn giúp cải thiện tính thẩm mỹ của sản phẩm, vì lớp mạ này thường có bề mặt sáng bóng và mịn màng. -

ASTM B633 – Mạ kẽm điện phân

Tiêu chuẩn ASTM B633 của Mỹ quy định các yêu cầu kỹ thuật cho mạ kẽm điện phân, bao gồm độ dày lớp mạ, khả năng chống ăn mòn và các thử nghiệm kiểm tra độ bám dính của lớp mạ kẽm trên các bộ phận kim loại. Tiêu chuẩn này đặc biệt hữu ích trong các ngành công nghiệp cơ khí và xây dựng, nơi yêu cầu độ bền và khả năng chống ăn mòn cao. -

DIN 50961 – Mạ kim loại bằng phương pháp điện phân

Tiêu chuẩn này của Đức quy định các yêu cầu đối với lớp mạ kim loại được thực hiện bằng phương pháp điện phân. Tiêu chuẩn DIN 50961 đưa ra các yêu cầu về độ dày lớp mạ, khả năng chống ăn mòn, độ bám dính và các thử nghiệm kiểm tra chất lượng lớp mạ.

3. Quy trình xi mạ kim loại theo tiêu chuẩn

Để đảm bảo chất lượng của lớp mạ và đáp ứng các yêu cầu của tiêu chuẩn, quy trình xi mạ kim loại cần tuân thủ các bước cơ bản sau:

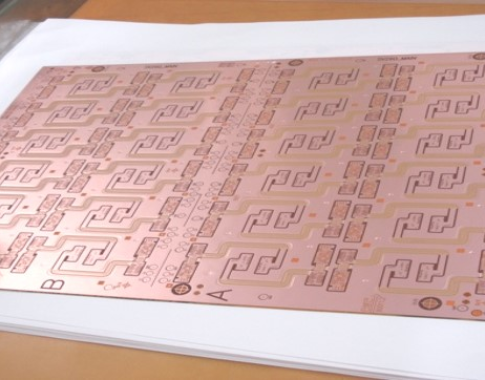

Bước 1: Chuẩn bị bề mặt

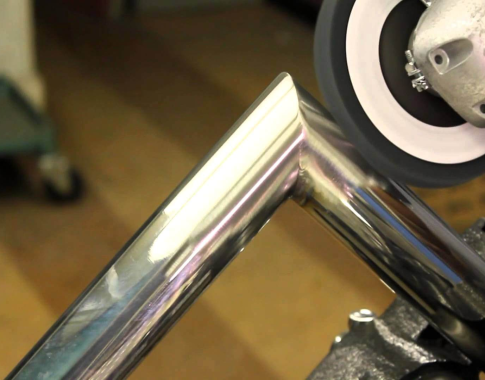

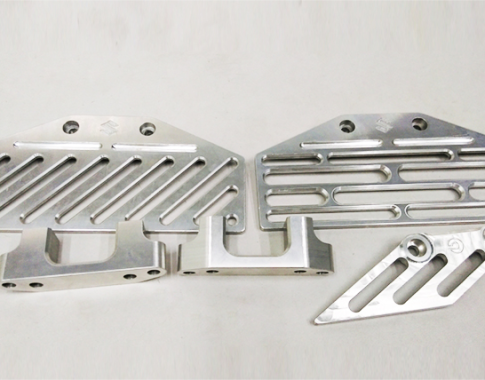

Bước chuẩn bị bề mặt là một yếu tố quan trọng trong quy trình mạ kim loại. Bề mặt của vật liệu kim loại cần phải được làm sạch khỏi các tạp chất như dầu mỡ, bụi bẩn, gỉ sét và các chất oxit. Các phương pháp làm sạch có thể bao gồm mài, đánh bóng, rửa bằng dung dịch hóa chất hoặc phun cát.

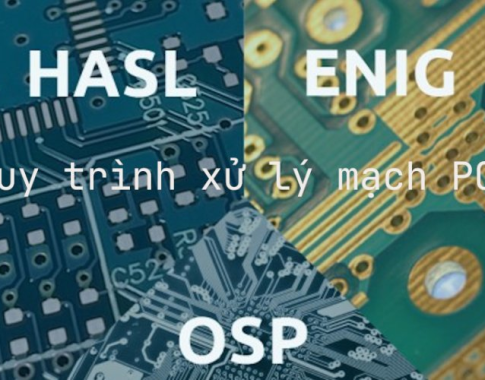

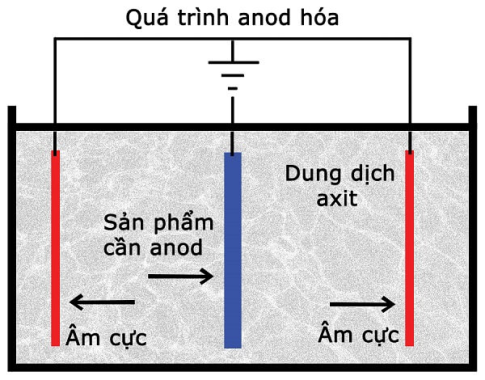

Bước 2: Chọn phương pháp mạ

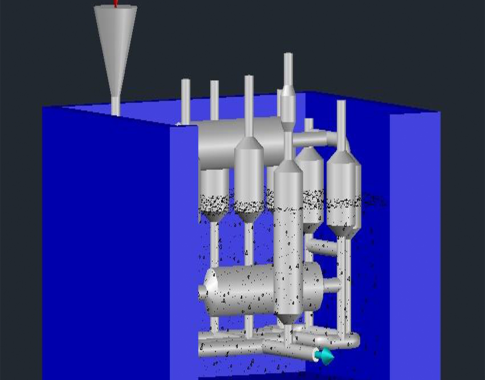

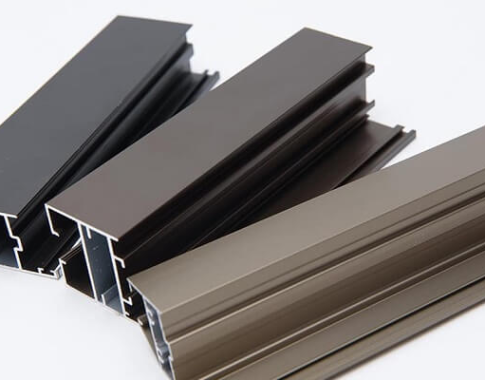

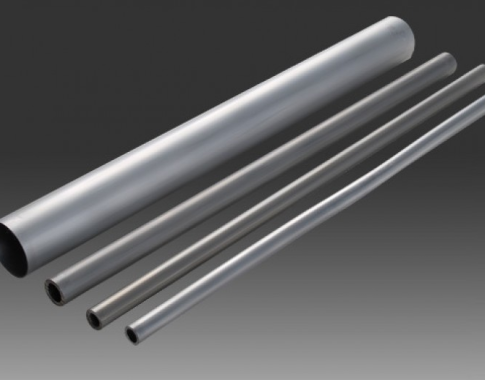

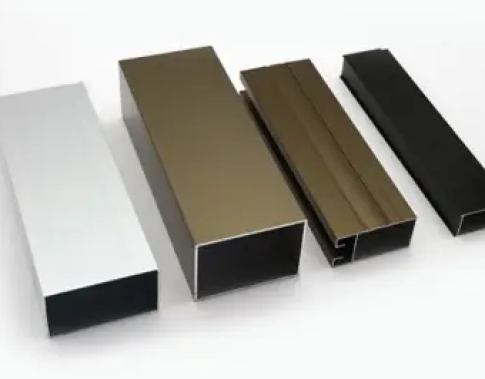

Sau khi bề mặt được làm sạch, việc chọn phương pháp mạ phù hợp là rất quan trọng. Các phương pháp phổ biến bao gồm mạ điện phân, mạ nhúng nóng, mạ phún xạ, và mạ điện hóa. Phương pháp mạ sẽ được chọn tùy thuộc vào yêu cầu về độ bền, khả năng chống ăn mòn và tính thẩm mỹ của sản phẩm.

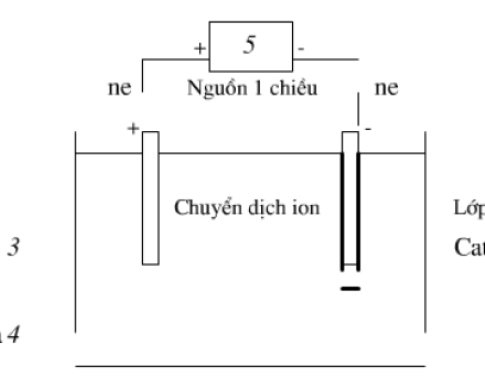

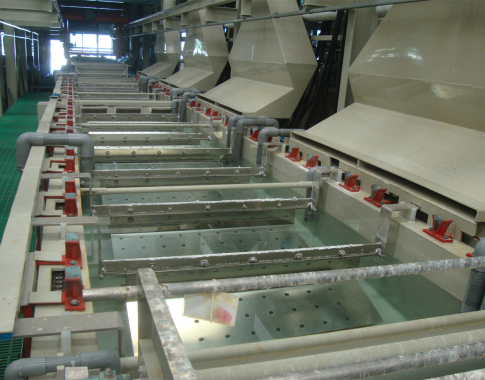

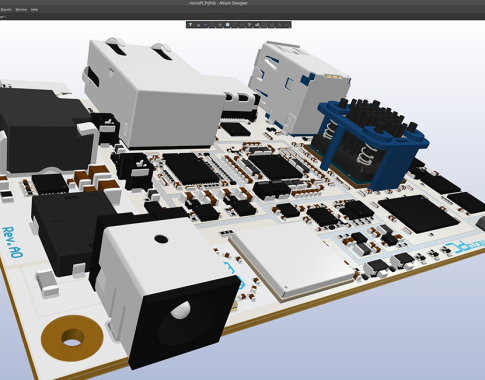

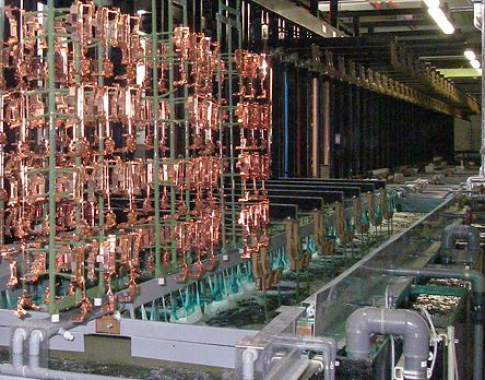

Bước 3: Thực hiện mạ

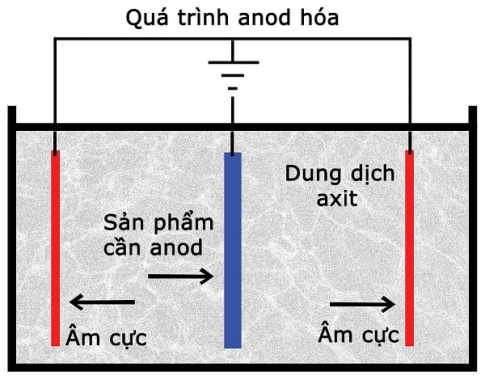

Quá trình mạ sẽ được thực hiện theo các bước và quy trình đã được tiêu chuẩn hóa. Ví dụ, trong mạ điện phân, các chi tiết sẽ được ngâm trong dung dịch điện ly và sau đó được truyền dòng điện để lắng đọng lớp kim loại lên bề mặt chi tiết.

Bước 4: Kiểm tra chất lượng

Sau khi hoàn tất quá trình mạ, các chi tiết cần được kiểm tra kỹ lưỡng để đảm bảo lớp mạ đáp ứng các tiêu chuẩn về độ dày, độ bám dính, khả năng chống ăn mòn và các đặc tính khác. Các phép thử có thể bao gồm kiểm tra độ dày lớp mạ, thử nghiệm chống ăn mòn (như thử nghiệm muối), và kiểm tra độ bám dính.

Bước 5: Hoàn thiện và đóng gói

Cuối cùng, các chi tiết mạ sẽ được làm sạch, sấy khô và đóng gói cẩn thận để bảo vệ sản phẩm trong quá trình vận chuyển và lưu trữ.

4. Lợi ích của việc tuân thủ tiêu chuẩn xi mạ kim loại

Việc tuân thủ các tiêu chuẩn xi mạ kim loại không chỉ giúp đảm bảo chất lượng sản phẩm mà còn mang lại nhiều lợi ích cho các doanh nghiệp và khách hàng:

- Đảm bảo chất lượng đồng nhất: Các tiêu chuẩn giúp đảm bảo rằng lớp mạ kim loại luôn đạt được các yêu cầu kỹ thuật về độ dày, độ bám dính, và khả năng chống ăn mòn.

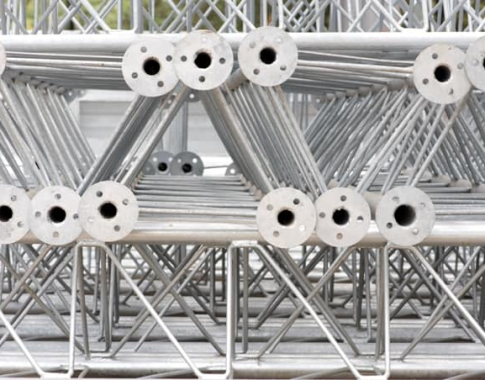

- Khả năng chống ăn mòn cao: Mạ kim loại theo tiêu chuẩn giúp bảo vệ các chi tiết máy, bộ phận thiết bị khỏi sự ăn mòn do tác động của môi trường, đặc biệt là trong các ngành công nghiệp chịu ảnh hưởng từ yếu tố môi trường như biển, hóa chất, và nước.

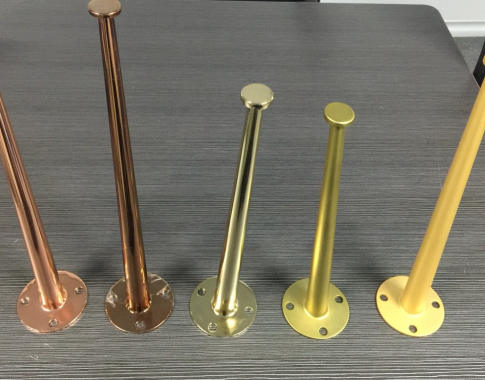

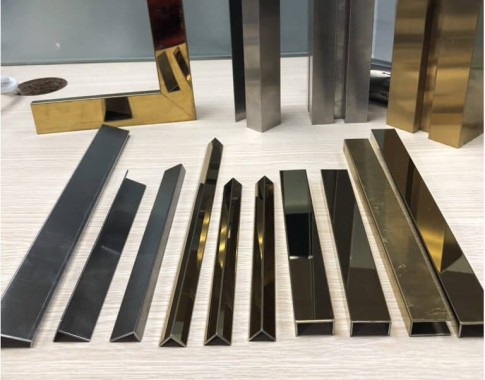

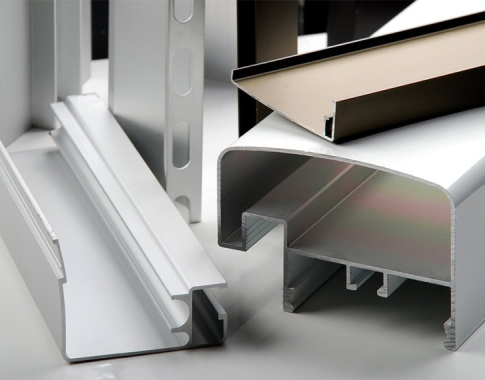

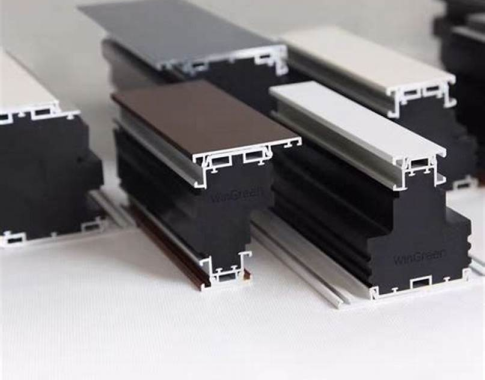

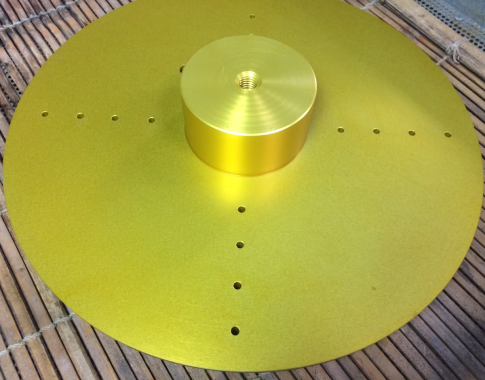

- Tính thẩm mỹ: Lớp mạ kim loại theo tiêu chuẩn không chỉ có tính năng bảo vệ mà còn giúp nâng cao giá trị thẩm mỹ của sản phẩm, đặc biệt là trong các ngành công nghiệp yêu cầu sản phẩm có vẻ ngoài sáng bóng và đẹp mắt.

- Bảo vệ môi trường và sức khỏe: Các tiêu chuẩn cũng đảm bảo rằng quá trình mạ kim loại không gây hại cho môi trường và sức khỏe người lao động, vì chúng quy định việc sử dụng các hóa chất an toàn và xử lý chất thải mạ đúng cách.

Kết luận

Tiêu chuẩn xi mạ kim loại đóng vai trò rất quan trọng trong việc đảm bảo chất lượng và tính ổn định của các sản phẩm mạ kim loại. Việc tuân thủ các tiêu chuẩn này giúp các doanh nghiệp tạo ra sản phẩm chất lượng, đáp ứng yêu cầu kỹ thuật và thị trường, đồng thời góp phần nâng cao khả năng cạnh tranh và uy tín của doanh nghiệp trên thị trường toàn cầu.