Borax hay Sodium tetraborate decahydrate có công thức hóa học là Na₂[B₄O₅(OH)₄]·8H₂O. Borax còn được gọi là hàn the, trước đây sử dụng nhiều trong bảo quản thực phẩm.

Thí nghiệm

Vậy thì setup luôn cái thí nghiệm cho đêm về dễ ngủ.

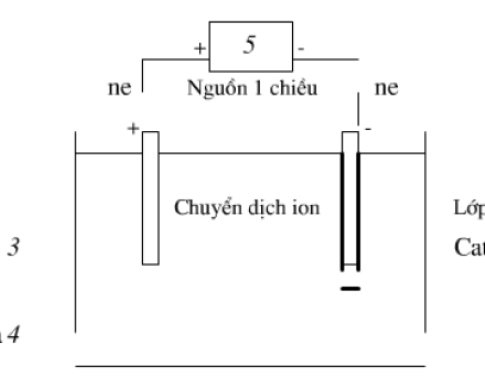

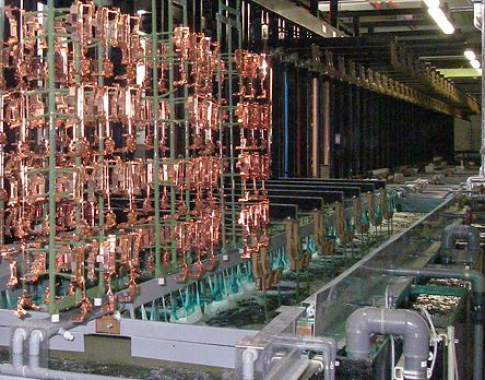

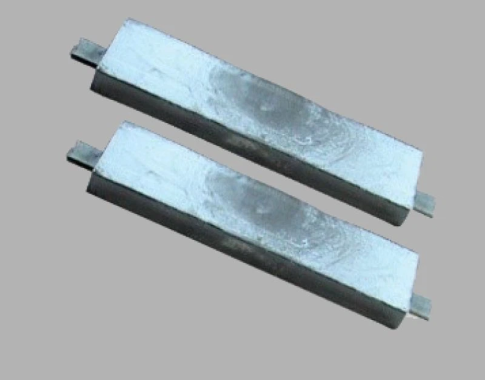

Dung dịch mạ hóa EN cơ bản có thành phần như sau: NaH2PO2.H2O = 25 g/L; Lactic acid 18 g/L; Malic acid 3 g/L; CH3COONa 12.5 g/L; Pb2+ = 0.5 ppm; Ni2+ = 5 g/L; pH = 4.8. 4 dung dịch khác nhau được chuẩn bị với thành phần borax sử dụng lần lượt là: 0; 0.25; 0.5 và 1.0 g/L. Mạ hóa được tiến hành trên nền Fe được tẩy dầu, hoạt hóa bằng HCl. Sau đó tiến hành mạ với gian mạ là 1h15 phút ở nhiệt độ 90 oC, khuấy nhẹ bằng khuấy từ.

Hình 1 chỉ ra ảnh hưởng của nồng độ borax tới độ cứng của lớp mạ và tốc độ mạ.

Độ cứng được đo bằng máy MVK-H1 (Mitutoyo, Japan), loading 200 (gf mm-2), thời gian là 15s, giá trị đo lấy trung bình từ giá trị đo ở 5 vị trí khác nhau. Như dự đoán từ trước, việc sử dụng borax có thể nhằm mục đích kết tủa một lượng boron nhỏ trong lớp mạ, từ đó tăng độ cứng của lớp mạ. Lớp mạ hóa NiP cơ bản có độ cứng 503.1 HV, được tăng lên tới 623.5 HV khi có mặt 0.25 g borax trong 1 L dung dịch mạ hóa. Độ cứng tăng tới 642.3 HV ở nồng độ borax là 0.5, sau đó giảm xuống 618.3 HV ở nồng độ borax là 1.0 g/L.

Hình 1. Ảnh hưởng của nồng độ borax tới độ cứng của lớp mạ và tốc độ mạ.

Độ hòa tan của borax là 27 g/1 L nước ở 20 oC, với các dung dịch mạ hóa phổ thông, khi pha chế thường sử dụng 100 mL/L dung dịch phức chất, như vậy, borax tối đa có thể sử dụng trong dung dịch được pha chế là 2.7 g/L, với nồng độ này chắc chắn borax không có tác dụng làm chất đệm pH. Ngoài ra, borax có pKa ~9, dải pH capacity (dải có khả năng đệm) ở khoảng pH 8~10, như vậy, nó không có tác dụng làm đệm pH ở điều kiện pH của dung dịch mạ hóa là khoảng 4.5~5.

Cũng ở Hình 1 cho thấy ảnh hưởng của nồng độ borax đến tốc độ mạ. Độ dày của lớp mạ đo bằng máy XRF-2020L (Micro Pioneer), lấy giá trị đo từ giá trị trung bình của 3 vị trí khác nhau. Kết quả đo cho thấy là tốc độ mạ tăng lên khi tăng nồng độ borax. Chỉ cần sử dụng thêm 1 g/L borax có thể tăng tốc độ mạ lên tới gần 1.4 lần. Nguyên nhân làm tăng tốc độ mạ thì em cũng không rõ là do đâu, có thể sự có mặt của boron làm tăng khả năng tiếp xúc và phóng điện của Ni2+, tương tự với trường hợp sử dụng hệ ổn định chứa S hay các hợp chất chứa nhóm amine.

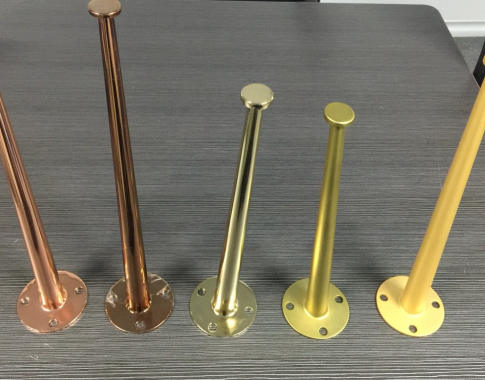

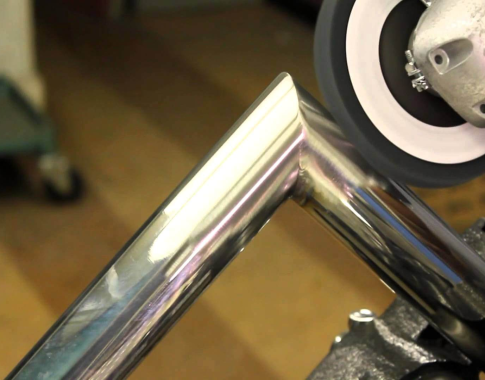

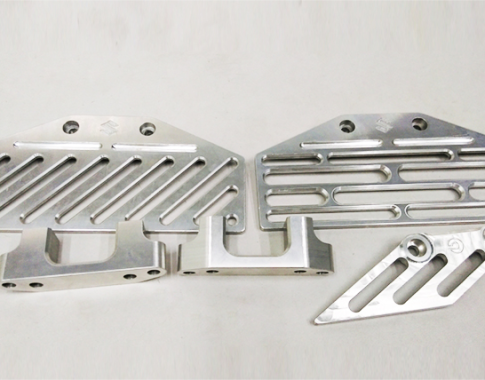

Hình 2. Ảnh hưởng của borax lên độ bóng của lớp mạ.

Sử dụng borax cũng làm tăng độ bóng của lớp mạ. Như ở Hình 2, bóng của chiếc bút khá mờ khi ở mẫu đầu tiên (borax = 0), và bóng gương rõ hơn khi có mặt của borax trong dung dịch mạ hóa ở bất kỳ nồng độ thí nghiệm nào. Chú ý là đây là dung dịch mạ hóa cơ bản, không có sử dụng thêm các chất trợ bóng, chất chống hình thành lỗ (pits). Mặc dù làm lớp mạ bóng hơn, nhưng cũng hình thành khá nhiều các khuyết tật (pits) trên bề mặt mạ. Hình 3 chụp mặt nhám của mẫu sắt, chỉ ra khá nhiều pits khá lớn xuất hiện trên bề mặt khi sử dụng borax bổ sung vào dung dịch mạ hóa, ở bất kỳ nồng độ borax nào.

Hình 3. Ảnh hưởng của borax lên sự hình thành khuyết tật (pits) của lớp mạ.

Kết luận: Khi sử dụng borax, dù ở nồng độ rất nhỏ cỡ 0.25 g/L có thể làm cho lớp mạ hóa EN cứng hơn, tốc độ mạ nhanh hơn và bóng hơn. Tuy nhiên, sự có mặt của borax cũng làm tăng sự hình thành các khuyết tật (pits) trên bề mặt lớp mạ.

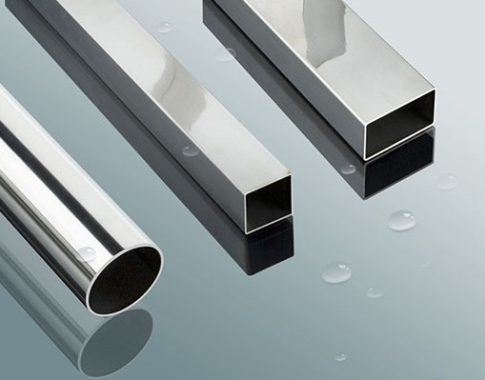

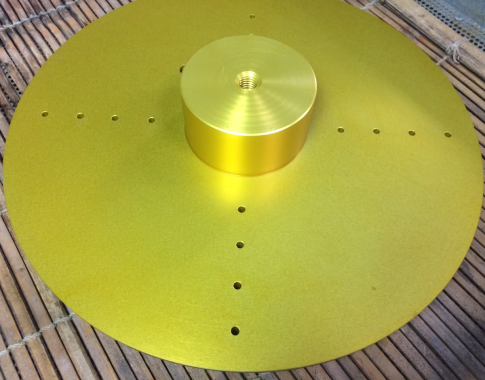

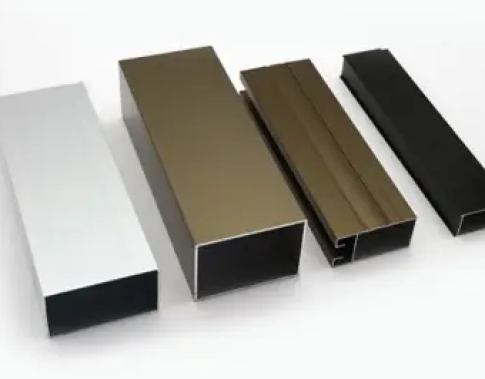

Mạ hóa học nickel NiB (nickel – boron)

Khi thay thế chất khử trong hệ mạ hóa nickel NaH2PO2 bằng các hợp chất boron có tính khử khác có chứa boron như Dimethylamine borane (DMAB) hay Sodium borohydride (NaBH4), sẽ thu được dung dịch mạ hóa nickel có khả năng kết tủa B khoảng 1~3 % cùng với Ni trong quá trình mạ hóa, gọi là mạ hóa NiB. So với mạ NiP, hệ NiB có độ cứng cao hơn (>750 HV), khả năng chống ăn mòn tốt, khả năng chống mài mòn tốt, và đặc biệt, là tính hàn (solderbility) tốt hơn NiP rất nhiều. Vì vậy, mạ hóa NiB được sử dụng ở các thiết bị chịu mài mòn mạnh như đĩa mài, các mạch điện tử mà có thể soldering trực tiếp với Sn mà không cần lớp immersion gold, sử dụng trong công nghiệp hàng không, ô tô hay ngay cả công nghiệp hóa chất.

Dung dịch mạ hóa NiB về cơ bản cũng giống với NiP, có chứa chất tạo phức (thường dùng là EDA), chất tạo càng (citrate), chất khử thường dùng là DMAB, chất đệm pH và chất ổn định. Nhiệt độ dung dịch mạ hóa NiB cũng thường thấp hơn khá nhiều so với mạ NiP, mạ hóa NiB thường tiến hành ở khoảng 65 oC, tốc độ mạ chậm, khoảng 6.5 micromet/h. Dung dịch thương mại thường sử dụng pH ở khoảng 5.5~6.0.

Dung dịch NiB thương mại thường thiết kế gồm 3 nhóm: (A) chứa Ni2+, (B) chứa DMAB và (C) chứa phức chất. khi pha chế ban đầu thì sử dụng cả 3 loại A+B+C còn bổ sung thì dùng A+B. Các phụ gia, tạp hữu cơ gây ảnh hưởng rất nhiều tới độ cứng của lớp mạ NiB. Ví dụ như Saccharine, chỉ cần 0.2 g/L có thể làm giảm độ cứng đi hơn một nửa hay chất hoạt động bề mặt Triton X-100 cũng vậy (Hình 4).

Hình 4. Ảnh hưởng của nồng độ Saccharine và Triton X100 lên độ cứng của lớp mạ NiB sử dụng DMAB làm chất khử.

Việc tối ưu hóa hệ tạo phức làm tăng thêm độ cứng cho lớp mạ NiB, có thể đạt tới 840 HV sau khi mạ (Hình 5) và tới hơn 1300 HV sau xử lý nhiệt.

Nhược điểm của mạ NiB. Thứ nhất, là việc hình thành các khuyết tật khi lớp mạ dày. Hydrogen thoát ra từ lớp mạ NiB bị bám khá mạnh trên bề mặt lớp mạ, từ đó dẫn tới hình thành pits. Việc sử dụng các chất hoạt động bề mặt có thể làm tăng khả năng thoát hydro trên bề mặt nhưng lại làm độ cứng của lớp mạ bị giảm mạnh. Thứ hai, là độ ổn định của bể mạ thấp. Thường mạ NiB chỉ tối đa được khoảng 2.5 tới 3 MTO, thậm chí ngắn hơn. Bể mạ dễ bị phân hủy và không tiếp tục sử dụng được. Thứ ba, mạ NiB thường sử dụng phức chất là ethylenediamine (EDA), phức này khá độc hại và dễ bay hơi nếu so với các hệ acid hữu cơ của hệ NiP.

Hình 5. Ảnh hưởng của nồng độ phức chất (B) lên độ cứng của lớp mạ NiB sử dụng DMAB làm chất khử.

Kết luận

Mạ hóa NiB có lẽ còn khá xa lạ với hầu hết anh chị em ở Việt Nam. Bài viết này chỉ mang tính chất giới thiệu một cách sơ khai cho anh chị em biết và tham khảo. NiB có thể là một giải pháp kỹ thuật được sử dụng nhiều hơn ở Việt Nam sau này. Bên em gần đây cũng túc tắc có những đơn hàng xuất khẩu nho nhỏ khoảng 1 tấn tới Indonesia.