Về mặt lịch sử, CCC được sử dụng từ những năm 1869, ban đầu dùng phosphoric acid để xử lý bề mặt thép carbon và sắt, nhưng khi đó, thời gian xử lý kéo dài tới 2.5h. Sau đó, dung dịch được sử dụng thêm các chất oxy hoá để rút ngắn dần thời gian và hạ thấp nhiệt độ xử lý. Tới năm 1909, dung dịch kẽm phosphate được phát triển, thời gian xử lý kéo dài khoảng 1h. Cho tới ngày nay, đa dạng các loại lớp phủ CCC được phát triển và được ứng dụng rất rộng rãi trong công nghiệp, với các điều kiện vận hành như nhiệt độ thấp hơn và thời gian xử lý ngắn hơn. Các lớp phủ có thể hình thành trên bề mặt vật liệu bằng cách nhúng (immersion) hoặc phun (spray).

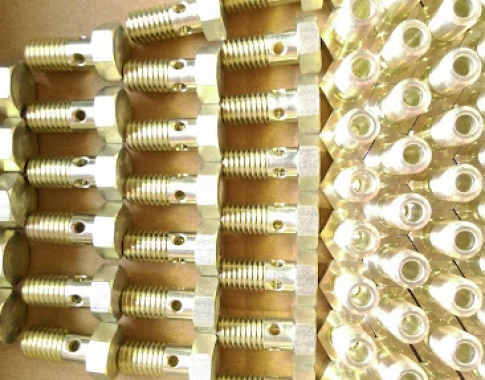

Trong các dạng CCC thì các muối phosphate được sử dụng phổ biến nhất, mang tính truyền thống nhất và cũng được sử dụng từ lâu đời nhất. Lý do chính, các muối phosphate thường rẻ, bền, thân thiện môi trường, dễ dàng sử dụng ở quy mô lớn, độ bám dính với sơn tốt, không bị phá hủy trong quá trình sơn điện di và khả năng chống ăn mòn hiệu quả. Trong các dạng phosphate thì kẽm phosphate, với lớp phủ có thành phần chính là dạng tinh thể ngậm nước, hopeite, (Zn3(PO4)2.4H2O), là thường xuyên sử dụng nhất.

Theo nguyên lý bảo vệ chống ăn mòn, về cơ bản các lớp phủ CCC có thể chia làm 2 dạng: dạng thứ nhất, lớp phủ có khả năng cách ly nền với môi trường bên ngoài, giống kiểu Zn3(PO4)2, Ca3(PO4)2, Mg3(PO4)2… Khả năng bảo vệ của lớp phủ này, hoàn toàn là bảo vệ kiểu vật lý, tức là ngăn cản sự tiếp xúc trực tiếp của nền với môi trường ăn mòn. Vì vậy, lớp phủ này thường dày khoảng vài micromet, thậm chí tới hàng chục micromet. Lớp phủ này có độ dẫn điện kém nhưng khả năng chống ăn mòn cho nền khá tốt. Lớp phủ này cũng bám dính tốt với sơn nên thường dùng làm lớp primer coating/undercoat trước các quá trình sơn. Dạng thứ hai, lớp phủ có khả năng tự phục hồi các điểm khiếm khuyết (Self-healing). Hướng thứ 2 này hiện đại hơn với các muối lựa chọn thường là của những nguyên tố có nhiều bậc oxy hoá – khử, ví dụ Ce, V, Cr, Zr, Mo, Mn… Nếu quá trình ăn mòn xảy ra, các nguyên tố này có khả năng tự khử, để cung cấp electron, làm ức chế quá trình ăn mòn xảy ra trên bề mặt của vật liệu. Sau đó, các nguyên tố này lại bị oxy hoá bởi oxy trong không khí, chuyển về trạng thái ban đầu. Như vậy, quá trình bảo vệ ăn mòn là quá trình động, diễn ra nhiều phản ứng liên tục. Lớp phủ self-healing thường khá mỏng, thường dưới 1 micromet, điện trở riêng bề mặt thấp, cho phép sử dụng trong các linh kiện điện tử hoặc những nơi phát sinh từ trường mạnh có thể dẫn đến dòng điện cảm ứng lớn như thiết bị thu tiếp sóng điện thoại…

Thành phần cơ bản của dung dịch CCC

Như đã trình bày phía trên, có rất nhiều loại dung dịch CCC được sử dụng. Trong bài viết này, em sẽ đi vào hai loại cơ bản và được sử dụng nhiều nhất: Zinc phosphate conversion coating và Chromate conversion coating.

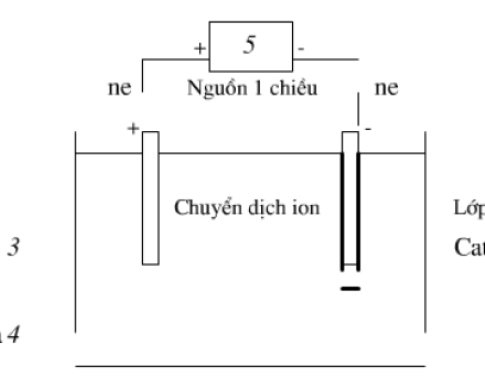

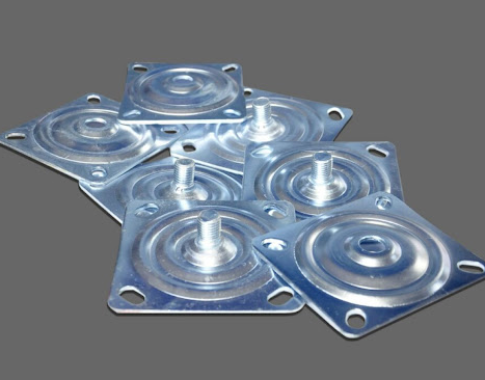

Zinc phosphate conversion coating (ZPCC): Là lớp phủ chống ăn mòn theo kiểu thuần túy vật lý, tạo lớp phủ có khả năng phân cách giữa môi trường và nền. ZPCC cũng thường sử dụng làm lớp primer coating cho sơn, hoặc làm lớp thấm dầu cho quá trình dập ép. Thành phần cơ bản của dung dịch ZPCC như sau:

Phosphoric acid: Là thành phần cơ bản nhất của bể CCC. Phosphoric acid sử dụng để cung cấp PO43- và môi trường acid cho quá trình CCC. Phosphoric acid cần phải tính toán tới là free acid value (FA) và tổng lượng acid (TA) và tỷ lệ FA/TA. FA ảnh hưởng tới tốc độ phản ứng của nền với dung dịch trong khi TA ảnh hưởng tới quá trình động học của sự hình thành lớp coating cũng như tỷ lệ Zn/P của lớp phủ. Việc tối ưu và điều chỉnh FA (hay pH của dung dịch) là rất quan trọng vì liên quan tới sự ổn định của dung dịch, liên quan tới việc hình thành lớp phủ bởi lớp phủ hình thành được do phản ứng của nền với dung dịch dẫn tới tăng pH cục bộ ở lân cận bề mặt, từ đó kết tủa lớp coating được hình thành.

Accelerators (chất xúc tiến): Thường sử dụng các chất có tính oxi hóa mạnh ví dụ như NO3-, NO2-, ClO3-, H2O2…, mục đích để tăng cường tốc độ phản ứng của nền với dung dịch. Việc phản ứng nhanh có thể rút ngắn thời gian và giảm nhiệt độ của quá trình xử lý. Đặc biệt hơn, phản ứng nhanh ở trong giai đoạn đầu quá trình xử lý là khá quan trọng vì các tinh thể hopeite sẽ hình thành đồng loạt, dẫn đến tinh thể nhỏ, mịn và phát triển đều trên bề mặt. Một số chất hoạt động bề mặt, ví dụ Sodium dodecyl sulfate hay MEA cũng có thể sử dụng cùng dung dịch CCC, làm chậm quá trình thoát hydro và tăng pH cục bộ trên bề mặt.

Activators (chất hoạt hóa): Đối với nền nhôm, fluoride ions giống như NaF, HF, NH4HF2… thường sử dụng để phản ứng với lớp oxide một cách nhanh chóng, thúc đẩy tốc độ phản ứng ở giai đoạn đầu do việc hình thành phức hòa tan AlF63-. Đối với nền hợp kim Mg, F- ions lại có khả năng hình thành lớp phủ tạm thời MgF2 ở pha alpha, trong khi lại tăng khả năng hòa tan Al ở pha beta. Do nền nhôm, pha alpha hoạt động mạnh hơn pha beta, nên sự có mặt của F- sẽ dẫn tới tốc độ phản ứng được cân bằng giữa các pha trên bề mặt vật liệu, để lớp phủ phát triển đều hơn. Hơi loằng ngoằng, nên em giải thích có chừng mực phần này.

Coating agents: Để hình thành lớp phủ Zn3(PO4)2 thì nguồn Zn2+ thường sử dụng là ZnO, ZnSO4 hay Zn(NO3)2. Ngoài ra, các dung dịch phopshate kẽm cũng hỗn tạp như nồi lẩu, một loạt các ions khác có thể sử dụng cùng để hình thành lớp phủ và tăng cường khả năng chống ăn mòn như: Mn, Ni, Co, Fe, Ca…

Các thành phần khác: Ngoài thành phần cơ bản như trên, một số acid hữu cơ như tartaric acid, citric acid, hay các muối tri-polyphosphate, potassium tartrate, nitrobenzene sulphonate cũng thường được sử dụng để tăng khả năng tạo phức, hạn chế hình thành các kết tủa/bùn trong dung dịch. Sự có mặt của những thành phần này giúp kéo dài hơn tuổi thọ của dung dịch. Một số phụ gia như ethylene diamine tetra aceticacid (EDTA), nitrilo triacetic acid (NTA), diethylene tri-amine pentaacetic acid (DTPA), gluconic acid, polycarboxyo-amino acid, và ethanolamine đôi khi cũng được sử dụng như chất tạo càng (chelating agent) và ngăn cản sự ăn mòn (corrosion inhibitor)!?

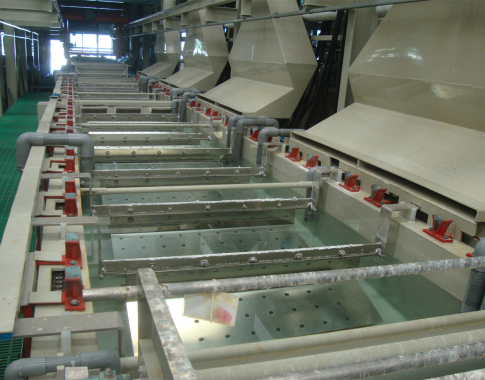

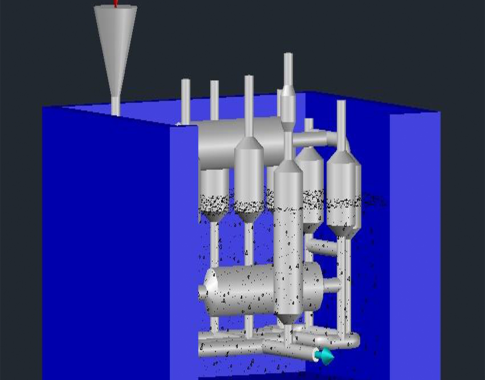

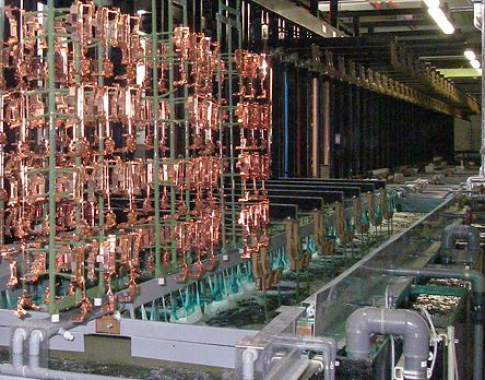

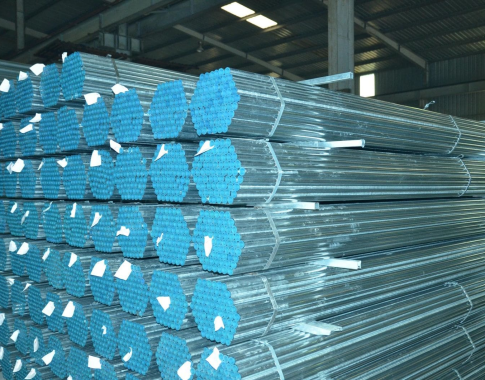

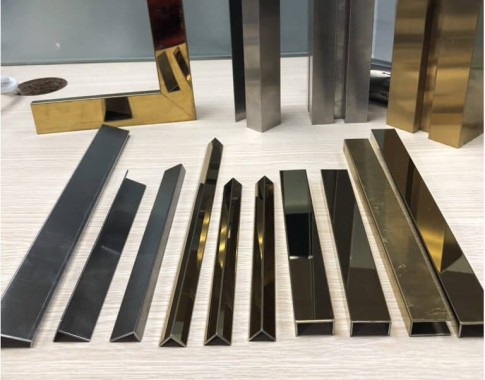

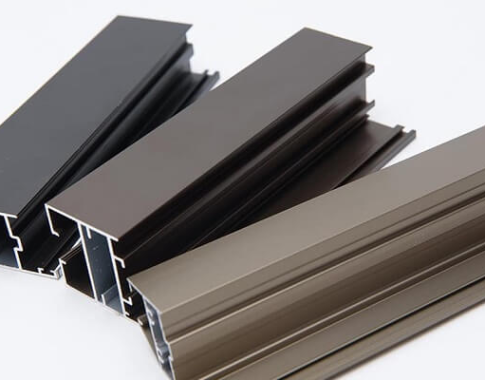

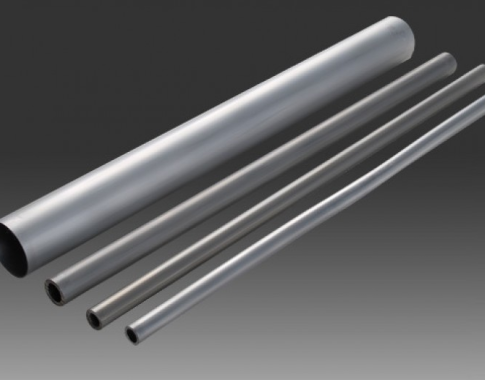

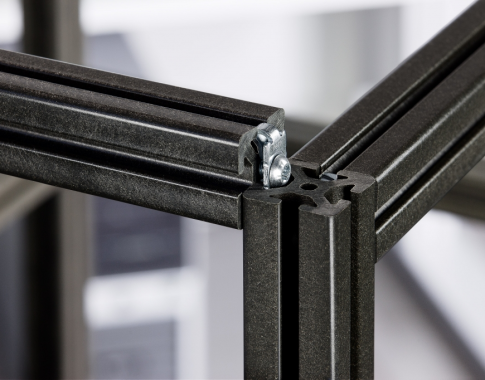

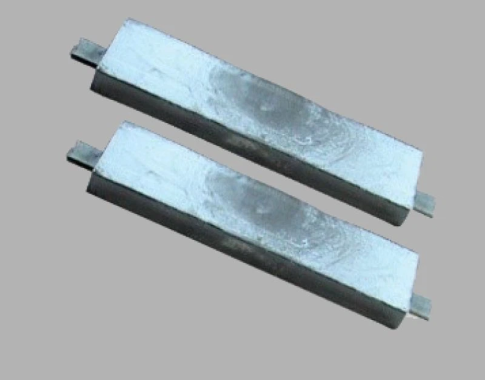

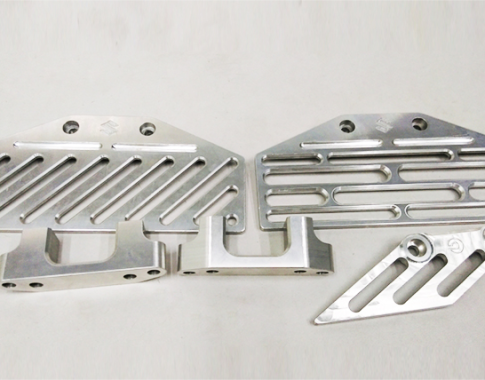

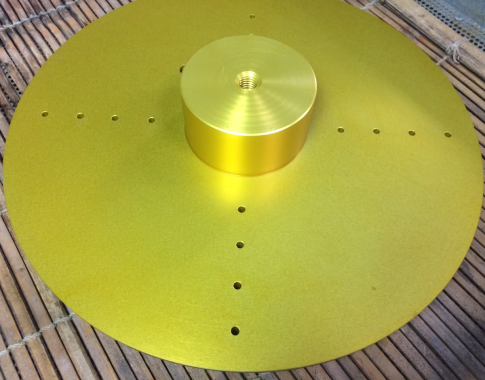

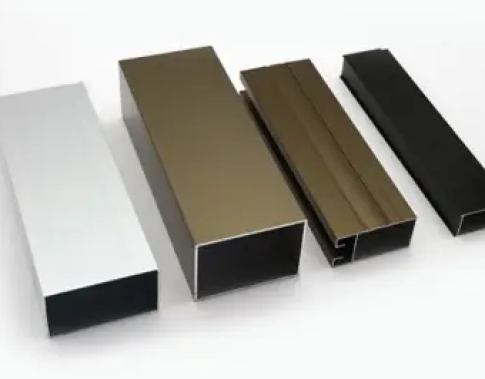

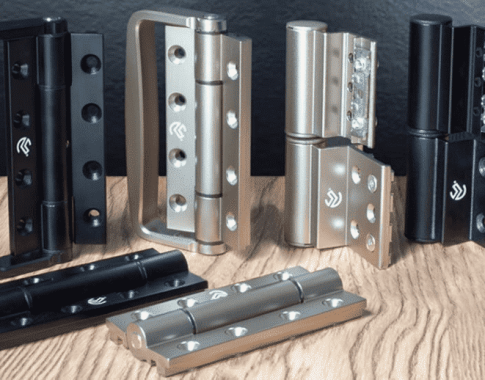

Hình 1: Một số bể ZPCC cơ bản.

Chromate conversion coating: Về cơ bản, các nhóm thành phần cũng giống như bên zinc phosphate conversion coating bao gồm: acid nền, accelerator, activator, coating agents và một số phụ gia khác. Đối với dung dịch CCC sử dụng Cr(3+) thường xuyên được kết hợp với các hợp chất của Zr. Lớp phủ chromate có khả năng self-healing rất tốt nên loại coating này thường khá mỏng, dưới 1 micromet. Lớp phủ chromate là điển hình cho coating dạng 2, tức là, có khả năng dẫn điện tốt, trong khi vẫn đảm bảo khả năng chống ăn mòn.

Gần đây, vanadium và cerium cũng được sử dụng khá nhiều cho các dung dịch non-chromate chemical conversion coating. Các coating dạng V và Ce cũng có khả năng self-healing tốt và sử dụng nhiều cho các loại nền là hợp kim magnesium.

Quy trình vận hành CCC

Quy trình CCC cũng khá đơn giản, thường có các bước: (1) cleaning -> (2) Etching -> (3) Desmuting -> (4) CCC -> (5) Drying;

Bể ZPCC thường vận hành ở khoảng 50-60 oC và thời gian từ 5-20 phút, tùy từng ứng dụng, trong khi chromate để xử lý nền nhôm thì vận hành ở nhiệt độ thường với thời gian khoảng 1 phút. Với Magnesium, sử dụng Vanadinum-type, thời gian xử lý chỉ khoảng 20 sec ở 40 oC cũng cho một lớp phủ có khả năng self-healing và chống ăn mòn rất tốt. Nhìn chung, các quy trình CCC vận hành đơn giản và hiệu quả nên được sử dụng phổ biến trong nhiều ngành công nghiệp khác nhau.

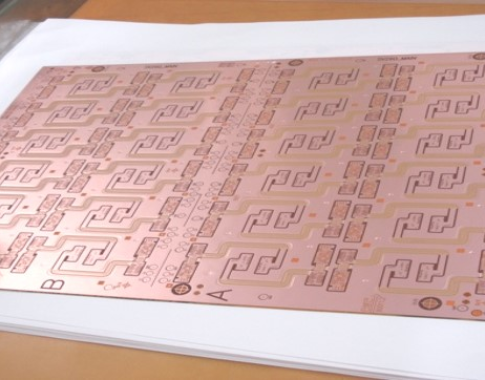

Hình 2. ZPCC hình thành và phát triển trên bề mặt hợp kim magie với thời gian xử lý: 1 phút, 5 phút và 15 phút.

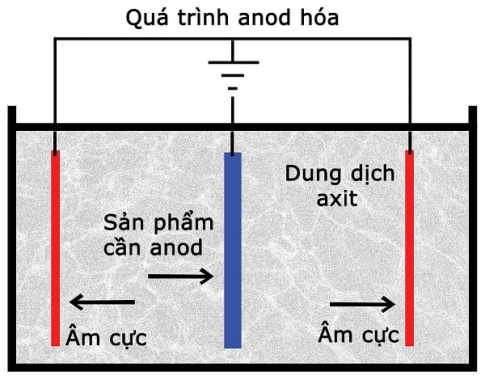

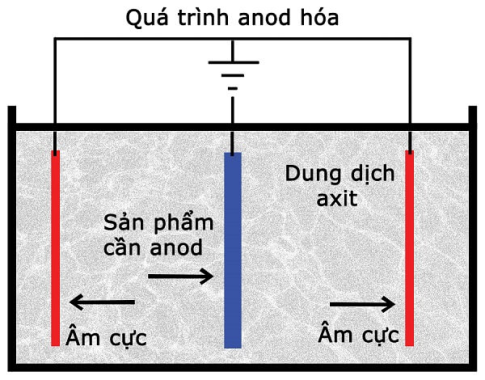

Nguyên lý hình thành lớp phủ CCC

Em muốn đi sâu một xíu, thảo luận về nguyên lý hình thành lớp phủ trên bề mặt để anh chị em nắm rõ hơn:

Đầu tiên, trong môi trường acid thì nền sẽ phản ứng để tạo ra khí hydro. Ví dụ với nền Fe:

Fe + 2H+ → Fe2+ + H2

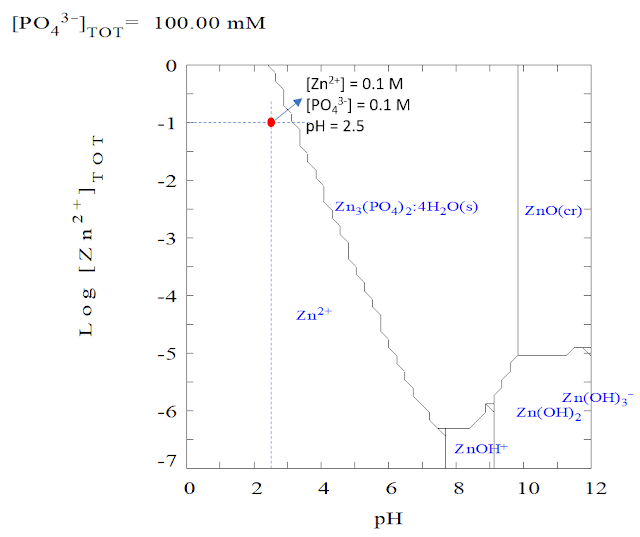

Việc H+ tiêu hao vào phản ứng, dẫn tới pH ở gần bề mặt tăng lên, khi pH vượt quá ngưỡng hòa tan của hệ Zn-PO43- thì tinh thể hopeite (Zn3(PO4)2.4H2O) được hình thành:

3Zn2+ + 2H2PO4- + 2H+ + 4H2O + 6e- → Zn3(PO4)2.4H2O + 3H2

Lớp phủ ZPCC thường có cấu trúc tối thiểu 2 lớp, lớp bên ngoài có thành phần là các tinh thể hopeite do sự kết tủa từ dung dịch, lớp phía trong thường là các muối dạng phosphate, hydroxide của kim loại nền như Fe2(PO4)3, Fe(OH)2 và các muối kép, ví dụ FeZn2(PO4)2.

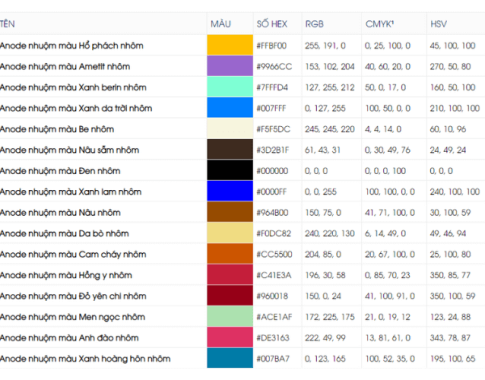

Hình 3: Giản đồ pha hệ log[Zn2+]-pH ở [PO43-] = 0.1 M

Để hiểu rõ hơn, tại sao lớp phủ lại hình thành khi pH tăng lên có thể dùng phần mềm Medusa-hydra để xây dựng giản đồ pha của hệ Zn-PO43-. Giả sử, dung dịch ban đầu có [PO43-] = 0.1 M, có thể dựng được giản đồ pha mối quan hệ log[Zn2+]-pH như Hình 3. Dung dịch CCC được thiết kế có [Zn2+] = 0.1 M (log[Zn2+] = -1); và pH 2.5, là điểm đỏ trong hình, khi đó dung dịch ở dạng ion hòa tan và hoàn toàn ổn định, không xảy ra tình trạng kết tủa. Khi phản ứng với nền, pH cục bộ phía lân cận bề mặt tăng lên, khi giá trị pH tức thời vượt qua ngưỡng khoảng 3.2 thì hopeite bắt đầu kết tủa. Thực tế, giá trị pH tức thời có thể tới 7-9, nên hopeite hình thành và lớn lên, bao phủ toàn bộ bề mặt (xem lại Hình 2).

À, bên trên em có nhắc tới phần mềm Medusa-hydra. Medusa là viết tắt của Make Equilibrium Diagrams Using Sophisticated Algorithms, được phát triển từ năm 2010 do Ignasi Puigdomenech, nhóm Inorganic Chemistry, viện Royal Institute of Technology, Thụy Điển. Đây là phần mềm hoàn toàn miễn phí, được lập trình và chạy trên nền tảng ngôn ngữ Java. Không rõ lắm ý định ban đầu của tác giả khi xây dựng phần mềm này, nhưng cho tới nay thì là công cụ rất hữu ích cho các nhà khoa học và thường xuyên xuất hiện trong các bài báo khoa học. Thậm chí, có vài bài báo khoa học còn viết riêng, chỉ để trình bày về các ứng dụng của phần mềm này: Pourbaix-diagram, Predominance diagram, solubitity phase diagram... Em thường xuyên dùng phần mềm này để thiết kế và tính toán xem các dung dịch có bị kết tủa hay không hoặc nếu kết tủa, thì thành phần nào sẽ bị kết tủa. Chính vì nó rất hữu dụng, lại miễn phí nên các thày cô hay anh chị em nào làm nghiên cứu có thể tải về để mày mò, nếu anh chị em muốn, em sẽ viết riêng một bài giới thiệu công năng và cách sử dụng phần mềm này. Link tải:

Link 1. https://www.kth.se/che/medusa/downloads-1.386254

Link 2. https://sites.google.com/site/chemdiagr/download