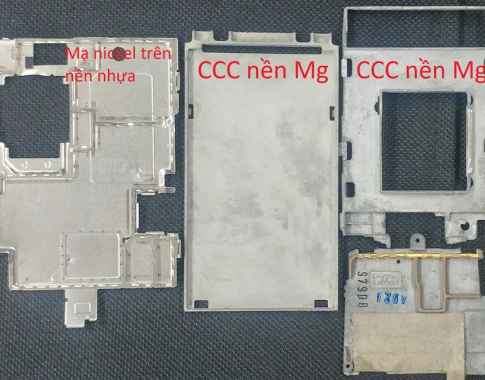

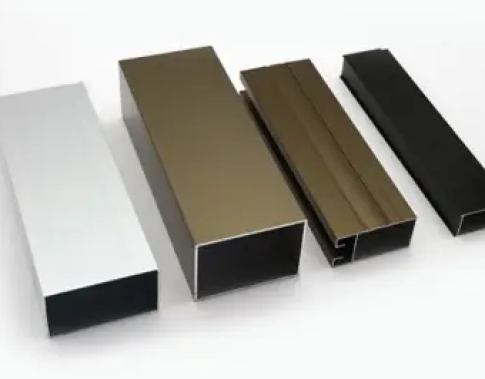

Xét về tính ứng dụng, nhiều nhất vẫn là thể loại mạ hóa cơ bản Ni-P với các hàm lượng P khác nhau (thấp, trung bình, cao P). Tiếp theo, là các loại mạ hóa nickel kết hợp với các hạt composite để (1) tăng độ cứng như các loại hạt: Al2O3, Cr2O3, TiO2, ZrO2-Y2O3, SiO2, CeO2, SiC, WC, TiC, B4C, Cr3C, Carbide cermets, TaC, ZrC, C-BN, Si3N4, AlN, TiN, TiB2, ZrB2, TaB2, HfB2, Diamond; (2) để tăng khả năng chịu mài mòn bao gồm: Al2O3, Cr2O3, TiO2, ZrO2-Y2O3, SiO2, CeO2, SiC, WC, TiC, B4C, Cr3C, Carbide cermets, TaC, ZrC, h-BN, TiB2, ZrB2, TaB2, HfB2, WS2, MoS2, CNT, , SnSe2, Graphite, Graphene, RGO và (3) Tăng khả năng chống ăn mòn: Al2O3, Cr2O3, TiO2, ZrO2-Y2O3, SiO2, CeO2, SiC, , B4C, Cr3C, TaC, Carbide cermets, C-BN, h-BN, Si3N4, AlN, TiN, ZrB2, HfB2, WS2, MoS2, Diamond, CNT, Graphene, Graphite, PTFE.

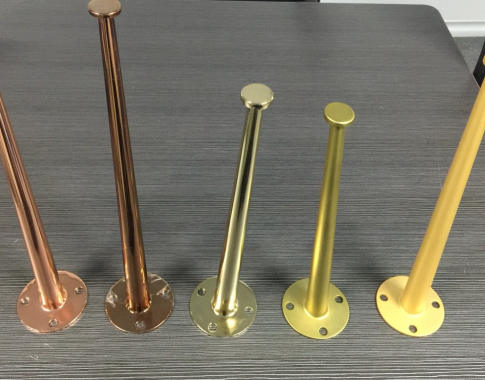

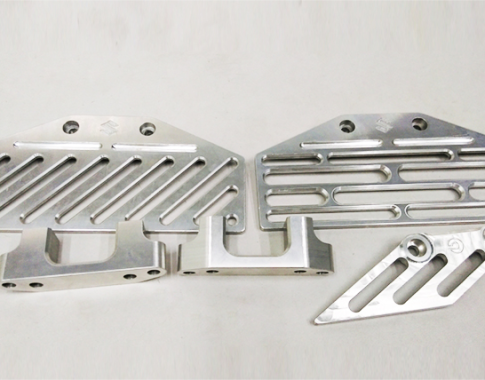

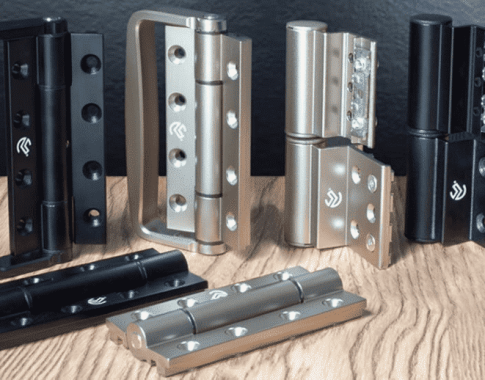

Hình 1. Súng ngắn thường được mạ bằng lớp mạ hóa Ni-PTFE

Trong bài viết này, em liệt kê rất nhiều các loại hạt và chức năng của các loại hạt khi kết hợp với lớp mạ hóa nickel để anh chị em tham khảo, đặc biệt hữu ích đối với những anh chị em làm nghiên cứu vì sẽ là những đề tài rất thú vị, không riêng gì ở Việt Nam. Em có tìm kiếm ở Việt Nam thì thấy còn rất ít người biết về ứng dụng của mạ nickel-composite. Em có tìm được một bản luận án tiến sĩ năm 2015 nghiên cứu về mạ hóa kết hợp với các loại hạt Ni-PTFE và Ni-Al2O3, tuy nhiên, kết quả và các dữ liệu vẫn cực kỳ hạn chế, không thể ứng dụng và thương mại hóa được. Vì vậy, bài viết này em đi theo xu hướng tương đối hàn lâm, mong là thông tin tham khảo tốt để anh chị em nào có xu hướng nghiên cứu tiếp cận, vì lĩnh vực này còn rất nhiều đất để dụng võ.

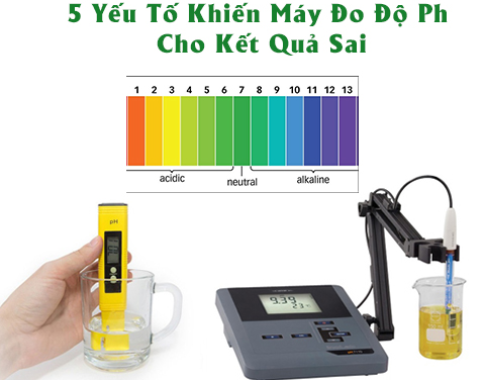

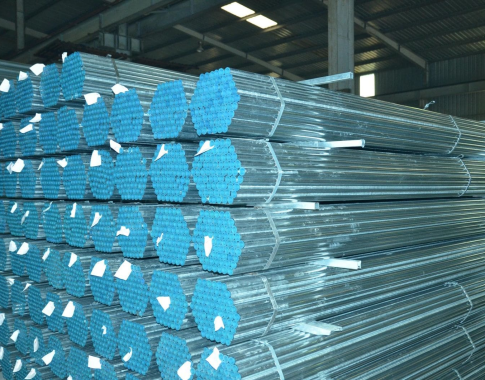

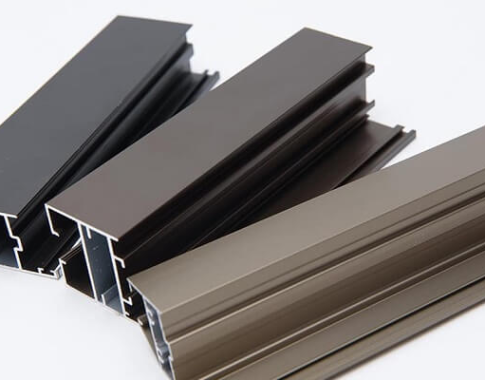

Ở Hàn Quốc, hiện nay mạ hóa NiP-PTFE được ứng dụng khá nhiều, phổ biến ở các đường ống, van dẫn khí, nước hạn chế đóng cặn, chống ăn mòn, mạ lên xoong chảo để chống dính, hay mạ cho cylinder của máy nén khí… bởi lớp mạ hóa PTFE có hệ số bôi trơn cao, khả năng bám dính, bám nước, bám vân tay rất thấp. Trên thế giới, NiP-PTFE cũng được ứng dụng rất nhiều như mạ lên vũ khí (súng) hay các bộ phận chuyển động chịu nhiệt, không thể bôi trơn được bằng dầu mỡ.

Các tiêu chuẩn đánh giá lớp mạ hóa nickel – composite còn rất ít, đa phần các công ty ứng dụng tự xây dựng các quy chuẩn cho riêng mình, để đánh giá lớp mạ. Gần đây, hiệp hội ISO, nhóm TC107 gồm các nước như Hàn Quốc, Nhật Bản, Trung Quốc… vẫn đang phát triển tiêu chuẩn ISO WD 23363 với nhiều chỉ tiêu để đánh giá lớp mạ nickel-composite như: độ dày (thickness), độ cứng (hardness), độ bám dính (adhesion), độ xốp (porosity), khả năng chống ăn mòn (corrosion resistance), ứng suất (internal stress), độ hấp phụ hydro (hydrogen embrittlement), ma sát (coefficient of friction and wear resistance) hay thành phần lớp mạ (chemical composition)…

Lịch sử phát triển của PTFE - Teflon

PTFE hay teflon, có công thức là [–CF2–CF2–]n, được khám phá vào tháng 4 năm 1938 bởi Roy J. Plunkett, khi đó đang làm việc cho công ty DuPont. Việc khám phá ra PTFE có thể nói là một tai nạn khi Plunkett cố gắng sử dụng khí tetrafluoroethylene (C2F4) làm chất tải lạnh trong hệ thống kho lạnh thay cho chlorofluorocarbon (CFC) với mục đích tìm ra chất tải lạnh không cháy, không độc, không màu và không mùi. Khi vận hành thì áp suất của bình bị giảm dần xuống cho tới khi mất áp suất hoàn toàn. Ông ngạc nhiên và mang cân lại bình thì thấy khối lượng bình vẫn không đổi. Vì vậy ông rất tò mò không hiểu khí C2F4 đã đi đâu. Vì vậy, ông quyết định cắt bình đựng ra để kiểm tra thì tìm thấy bên trong thành bình được phủ một chất liệu trắng như sáp, rất trơn. Khi kiểm tra thì thấy chất này có khả năng chịu nhiệt, rất trơ về mặt hóa học, không thể hòa tan trong bất kỳ loại acid nào thời bấy giờ, và có hệ số ma sát bề mặt rất thấp, thấp hơn nhiều các vật liệu đang sử dụng vào thời kỳ đó.

Khi mang phân tích thì thấy rằng nó đã được polymer hóa thành perfluoroethylene ở áp suất cao với sự có mặt của sắt bên trong thùng chứa đã hoạt động như một chất xúc tác. Kinetic Chemicals đã được cấp bằng sáng chế cho loại nhựa flo mới (tương tự như polyethylene đã biết) vào năm 1941, và đăng ký nhãn hiệu Teflon vào năm 1945.

Đến năm 1948, DuPont, công ty sáng lập Kinetic Chemicals đã hợp tác với General Motors sản xuất hơn 900 tấn Teflon PTFE mỗi năm tại Parkersburg, West Virginia mang lại giá trị hơn 2 triệu bảng Anh. Trong Dự án Manhattan (chế tạo bom nguyên tử), uranium-235 được tách ra khỏi U-238 bằng cách chuyển sang dạng UF6, rồi được tách do sự khác biệt về khả năng khuếch tán (hoặc phương pháp ly tâm). Tuy nhiên, UF6 có khả năng ăn mòn rất mạnh, ăn mòn hầu hết tất cả các loại kim loại, nhưng không ăn mòn được PTFE. Do đó, PTFE được sử dụng làm vật liệu để bọc van và phớt trong các ống và máy bơm vận chuyển uranium hexafluoride nơi có nguy cơ ăn mòn cao tại nhà máy làm giàu uranium K-25 ở Oak Ridge, Tennessee. Thời điểm đó, họ đặt mua Teflon với giá 100$/1 pound, mà không cần mặc cả.

Năm 1954, Collette Grégoire, vợ của kỹ sư người Pháp Marc Grégoire đã thúc giục ông thử dùng vật liệu mà ông đã sử dụng mạ lên lưỡi câu cá để chống gỉ, để phủ lên chảo nấu ăn của bà. Sau đó, ông đã tạo ra những chiếc chảo chống dính phủ PTFE đầu tiên dưới tên thương hiệu Tefal (kết hợp "Tef" từ "Teflon" và "al" từ nhôm). Vào năm 1961 tại Mỹ, Marion A. Trozzolo, người đã sử dụng chất này trên các dụng cụ khoa học, đã đưa ra thị trường chiếc chảo chống dính phủ PTFE đầu tiên do Mỹ sản xuất, tên là "The Happy Pan". Dụng cụ nấu ăn không dính đã trở thành một sản phẩm gia dụng phổ biến và ngày nay được cung cấp bởi hàng trăm nhà sản xuất trên toàn thế giới.

PTFE - teflon có khối lượng riêng 2.2 g/cm3 (so với nhựa PE ~0.96 g/cm3), nhiệt độ nóng chảy là 327 oC (nhựa PE ~110 oC). So với các loại polymer hữu cơ, PTFE có năng lượng riêng bề mặt thấp nhất, độ trơ về mặt hóa học tốt nhất và thuộc dạng bền nhất. PTFE có cường độ chịu lực tốt, độ dẻo tốt, khả năng cách điện tốt, khả năng tự bôi trơn tốt, thậm chí ở nhiệt độ thấp tới -79 oC. Liên kết C-F trong PTFE rất bền, chỉ bị phân hủy khi nhiệt độ tăng tới 650-700 oC. Về hệ số ma sát, PTFE thường khoảng 0.04 đến 0.1, đứng thứ 3 trong số những vật liệu có hệ số ma sát thấp nhất (sau BAM, Aluminum Magnesium Boride: Al3Mg3B56, ~0.02 và kim cương, ~0.05), so với thép ~0.74-0.8; sắt ~1.0…

Mạ hóa học hỗn hợp NiP-PTFE

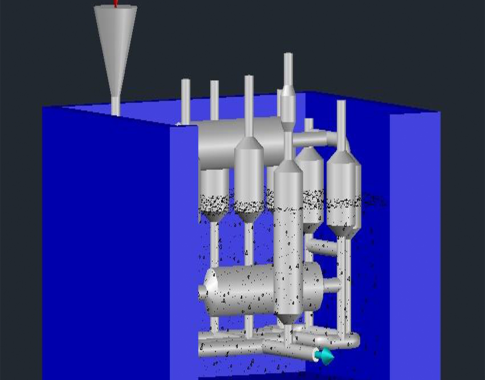

Quay trở lại với vấn đề mạ hóa học nickel kết hợp với các hạt teflon. Vì lớp mạ nickel có độ cứng và khả năng chống ăn mòn tốt nên khi kết hợp với các hạt PTFE có hệ số ma sát nhỏ và tính trơ về mặt hóa học, cho ra lớp mạ có đầy đủ tính năng: Cứng, hệ số ma sát thấp, độ bám dính trên bề mặt thấp (hydrophobic surface) và có khả năng bảo vệ bề mặt khỏi ăn mòn tốt hơn. Mạ hóa nickel-composite thuộc dạng khó mạ nhất trong số các loại mạ nickel composite vì PTFE rất trơ về mặt hóa học, không thấm ướt nên việc phân tán thành công và giữ ổn định trong dung dịch mạ hóa là vấn đề đầu tiên phải giải quyết.

Các loại PTFE thương mại có mặt trên thị trường, có thể tìm thấy PTFE ở 3 dạng cơ bản, dạng khối rắn, dạng bột mịn (kích thước từ 1-20 micromet) và dạng phân tán trong dung dịch (kích thước 0.1~0.3 micromet). Dạng phân tán trong dung dịch hình thành trong quá trình tổng hợp PTFE từ các monomer, sau đó được giữ ổn định trong dung dịch nhờ các chất hoạt động bề mặt. Khi làm khô từ dung dịch chứa các hạt phân tán, PTFE keo tụ lại dạng bột có kích thước khoảng 1-20 micromet. Trong quy trình tổng hợp và keo tụ PTFE, cần sử dụng tới một số chất hoạt động bề mặt đặc biệt dạng fluorocarbon surfactant, ví dụ như Perfluorooctanesulfonic acid (PFOS), Perfluorooctanoic acid (PFOA). Tuy nhiên, PFOS và PFOA là các tác nhân gây ung thư, gần như bị cấm sử dụng trong tổng hợp PTFE kể từ năm 2020.

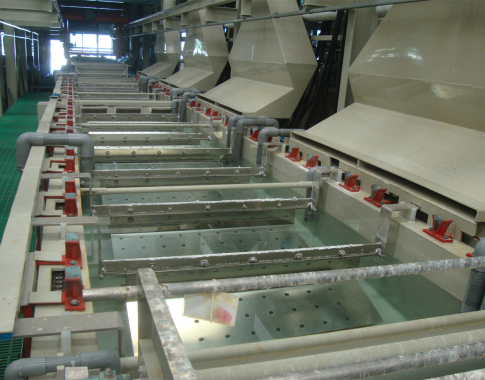

Trong các bể mạ hóa nickel, các dạng PTFE đã phân tán sẽ được sử dụng, không sử dụng trực tiếp từ dạng bột vì bột không hòa tan được vào dung dịch mạ hóa. Vì vậy, có hai phương án, phương án thứ nhất, sử dụng ngay PTFE đã được phân tán do các công ty tổng hợp cung cấp; phương án thứ hai, tự phân tán từ các hạt PTFE dạng bột, bằng cách sử dụng các chất hoạt động bề mặt phù hợp. Em cũng trình bày luôn kinh nghiệm của em trong mảng này, để anh chị em nào có thí nghiệm đỡ tốn thời gian và công sức.

Khi mạ hóa Ni-PTFE thì quan trọng nhất là lựa chọn loại chất và nồng độ chất hoạt động bề mặt sử dụng để phân tán PTFE. Với loại dung dịch PTFE đã phân tán cung cấp bởi các công ty tổng hợp PTFE thì mình không kiểm soát được loại chất và nồng độ chất hoạt động bề mặt, nên dù làm thí nghiệm với rất nhiều loại dung dịch PTFE khác nhau nhưng kết quả nhận được đều không khả quan, hoặc PTFE không kết tủa với lớp mạ, hoặc có, nhưng hàm lượng PTFE kết tủa cùng lớp mạ cũng rất thấp.

Công ty em cũng đầu tư khá nhiều nhiều tiền của và công sức cho suốt hơn 5 năm để phát triển dung dịch nhũ PTFE kết hợp với lớp mạ hóa nickel, nhưng trước đây đều không thành công. Sản phẩm thương mại trên thị trường cũng rất ít công ty cung cấp, gần như chỉ có 2 công ty là Atotech và Macdermid với giá thành rất cao, lên tới gần 200$/1 kg PTFE đã phân tán. Trong nhiều năm, bên em sử dụng OEM dung dịch phân tán PTFE từ Atotech, nhưng vẫn cố gắng phát triển dung dịch mạ hóa nickel PTFE.

Sau rất nhiều công sức nghiên cứu và tìm hiểu về mạ hóa NiP-PTFE thì em thấy có mấy vấn đề cần giải quyết như sau: (1) không thể sử dụng các dung dịch đã được phân tán, bởi mình không kiểm soát được loại chất và nồng độ chất hoạt động bề mặt; (2) Để hạt PTFE kết hợp được cùng với lớp mạ hóa nickel thì kích thước hạt sau phân tán phải đủ nhỏ, cỡ 0.1~0.3 micromet, nếu hạt lớn sẽ bị lắng xuống đáy bình và không ổn định; (3) Phải sử dụng tối thiểu một loại chất hoạt động bề mặt, dạng cationic surfactant; (4) Để dung dịch ổn định sau phân tán, không bị keo tụ và nâng cao hàm lượng PTFE trong lớp mạ cần tối thiểu một loại chất hoạt động bề mặt, dạng non-ionic surfactant; (5) Không phải dung dịch mạ hóa nickel nào cũng có thể kết hợp với PTFE, các dung dịch có P% trung bình thì dễ mạ hơn, nhưng ưu tiên mạ NiP với các lớp mạ high P để lớp mạ có khả năng chống chịu ăn mòn tốt.

Chất hoạt động bề mặt dạng non-ionic có khá nhiều trên thị trường, tuy nhiên, cationic thì không nhiều vậy, nhất là để phân tán PTFE thì phải dùng các surfactant có dẫn xuất halogen (F, Cl, Br, I) nhưng khá nhiều trong đó đã bị dừng sản xuất. Trong các bài báo khoa học có thể tìm thấy các surfactant thường sử dụng như: Cetyltrimethylammonium bromide (CTAB), Fluorosurfactant FC-4430, Fluorosurfactant FC-4432, Fluorosurfactant FC-4434, Fluorosurfactant FC-5120, Fluorosurfactant FC-135, Fluorosurfactant FC-4, Perfluoro alkyl ammonium iodide, Perfluoro alkyl sulphonic acid, Perfluoro alkyl polyoxy ethylene ether… hay cả một số surfactant không có dẫn xuất halogen như Sodium dodecyl sulfate (SDS), Triton X-100… Các bài báo cũng cho rằng, sử dụng hỗn hợp của hai loại surfactant là cationic và non-ionic cho ra kết quả tốt hơn một mình dạng cationic.

Hình 2. Ảnh chụp SEM (x10.000) của lớp mạ hóa Ni-PTFE

Nhìn chung, để tìm ra được loại surfactant phù hợp và thương mại hóa được thì cần đầu tư nhiều thời gian, công sức và cả sự may mắn nữa. Em đã thử nghiệm với hầu hết các loại surfactant trên với nhiều nồng độ và nhiều giải pháp pha chế khác nhau. Nhưng có đi thì mới có đến, không nghiên cứu thì chắc chắn sẽ không có thành công. Đôi khi sự tình cờ có thể cho ra một kết quả tốt, nhưng chỉ tình cờ mà không kết hợp với khám phá và suy nghĩ thì cũng khó có thành quả tốt giống như lịch sử khám phá ra PTFE. Em đã phát triển thành công bản thương mại hóa dung dịch nhũ PTFE sử dụng cho bể mạ hóa NiP, nhưng những gì em chia sẻ ở đây cũng chỉ có giới hạn, với mục đích (1), để anh chị em hiểu được phần vấn đề cốt lõi nếu muốn thử; (2) nếu anh chị em nào có ý định nghiên cứu sau đại học về mảng này, em sẵn sàng chia sẻ tài liệu và hướng dẫn cụ thể hơn. Thú thật, trước đây khi em làm nghiên cứu này đã ròng rã đi hỏi rất rất nhiều tác giả, nhà cung cấp, kinh nghiệm… trên thế giới nhưng thường không nhận được câu trả lời xác đáng. Còn khi hỏi về nghiên cứu này của tác giả bên Việt Nam, nhưng một người thì không trả lời, còn một người thì chỉ trả lời một câu duy nhất là phải đặt tấm mạ nằm ngang, phía đáy bình để hạt PTFE có thể lắng xuống, chôn vùi theo lớp mạ, các làm này là kiểu kết tủa cưỡng bức nên hạt PTFE rất lớn và không phân bố đều, dễ bị tách ra khỏi bề mặt lớp mạ. Mạ hóa NiP-PTFE thương mại không cần khuấy trộn, PTFE nhũ hóa phân tán đều trong dung dịch mạ và hạt PTFE trong lớp mạ rất nhỏ và phân bố rất nhiều trong lớp mạ.

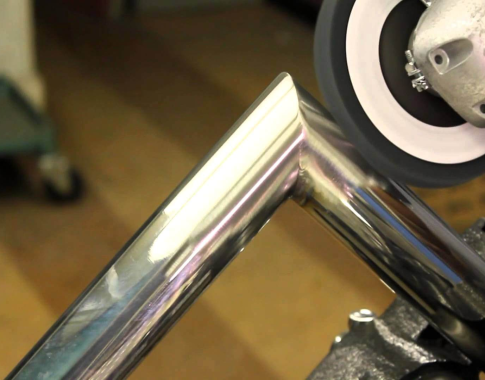

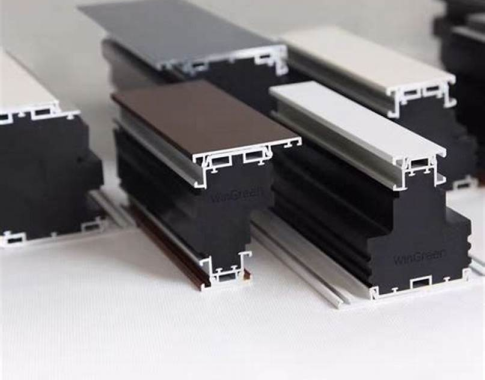

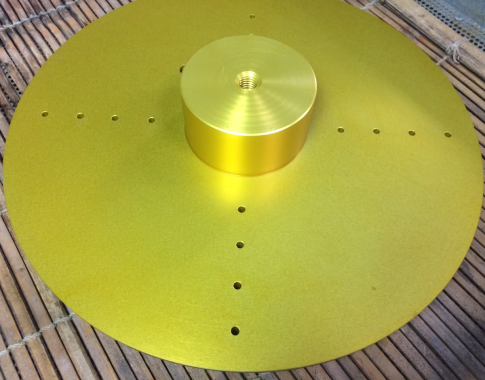

Gần đây, một số linh kiện trong xe hơi cũng có xu hướng chuyển qua finishing dạng NiP-PTFE thay cho finishing Ni-Cr. Lớp mạ NiP-PTFE không bám dính vân tay, cho màu xám đen rất sang trọng. Nhưng xu hướng mạ bằng phương pháp mạ điện, thay vì mạ hóa. Vì vậy, sau thành công phiên bản mạ NiP-PTFE hóa học, em cũng có ý định phát triển phiên bản mạ điện NiP-PTFE. Mạ điện NiP không khó và nếu PTFE đã được nhũ hóa thành công thì việc kết hợp với dung dịch mạ điện NiP-PTFE được cho là dễ hơn so với mạ hóa NiP-PTFE, vì động lực của mạ điện rất lớn và có thể điều chỉnh được bằng thế áp vào.

Kết luận

Có lẽ không có nhiều anh chị em quan tâm tới chủ đề của bài viết này, nhưng em vẫn chia sẻ những kiến thức liên quan để anh chị em tham khảo, có thể là một vài giải pháp ứng dụng NiP-PTFE cho các sản phẩm hay đầu tư cho nghiên cứu nếu có nguồn lực và hứng thú. Mạ hóa nickel thế giới đã dùng rất nhiều rồi nhưng ở Việt Nam thì còn rất hạn chế. Bên Hàn dự đoán, trong tương lai gần, mạ điện NiP-PTFE có thể phổ biến cho finishing các linh kiện xe hơi hay một số linh kiện điện tử, trong khi, số công ty cung cấp dung dịch nhũ hóa PTFE trên thị trường vẫn là rất ít và giá thành khá cao (PTFE bột chỉ khoảng 20$/1 kg, sau khi pha thành dung dịch nhũ hóa thì tổng chi phí khoảng 30$/1 kg nhưng được bán với giá lên tới 200$/1 kg).

Ngoài PTFE, các loại hạt composite khác cũng có thể mạ dựa trên hệ surfactant chung (cái này em đã thử, xài nguyên hệ surfactant của PTFE sang mạ hạt SiC và cho chất lượng khá tốt). Vì vậy, nếu phát triển thành công một hệ surfactant, rất dễ để ứng dụng mạ các loại hạt khác. Các hạt như SiC, Al2O3 dễ mạ hơn vì bề mặt dễ thấm ướt và phân tán trong dung dịch, thậm chí với các hạt này có thể mạ với chất lượng khá ổn ngay cả việc sử dụng đơn anionic surfactant hay nonionic surfactant.