1. Mục đích của mạ kim loại cho chi tiết máy

Mạ kim loại cho chi tiết máy giúp cải thiện nhiều đặc tính của sản phẩm, bao gồm:

-

Chống ăn mòn: Các chi tiết máy thường phải làm việc trong môi trường ẩm ướt, tiếp xúc với hóa chất hoặc dung dịch có tính ăn mòn. Mạ kim loại tạo ra một lớp bảo vệ bề mặt, ngăn ngừa sự tiếp xúc của kim loại gốc với các yếu tố gây ăn mòn như nước, oxy và hóa chất, giúp kéo dài tuổi thọ của chi tiết máy.

-

Tăng cường độ bền cơ học: Việc mạ kim loại giúp cải thiện khả năng chịu lực và chống mài mòn cho các chi tiết máy khi phải chịu sự tác động của ma sát, áp lực hoặc tải trọng. Lớp mạ giúp giảm thiểu sự hao mòn của bề mặt chi tiết máy, giúp nó hoạt động lâu dài và hiệu quả hơn.

-

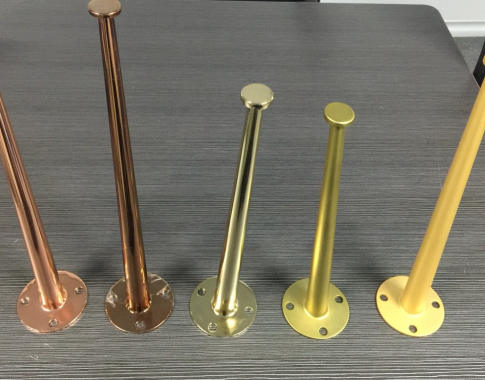

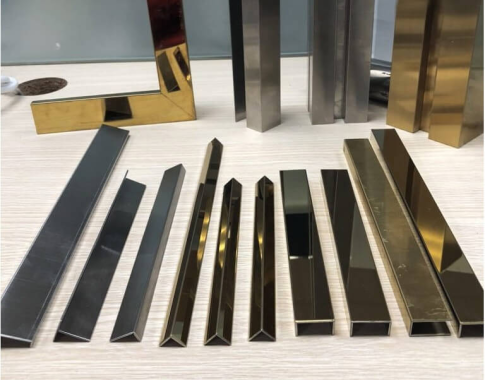

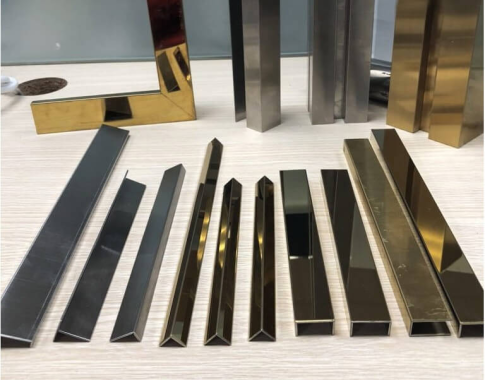

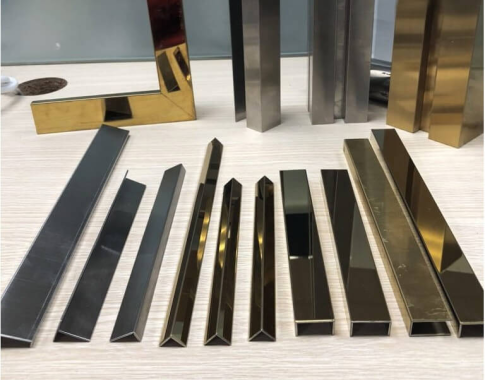

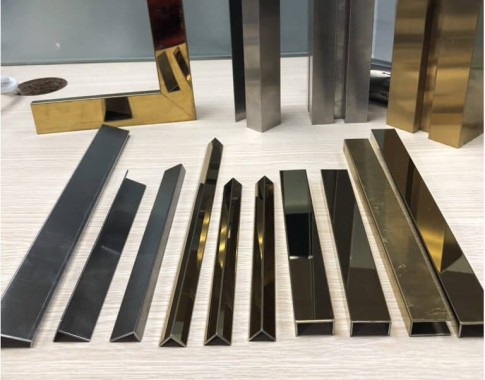

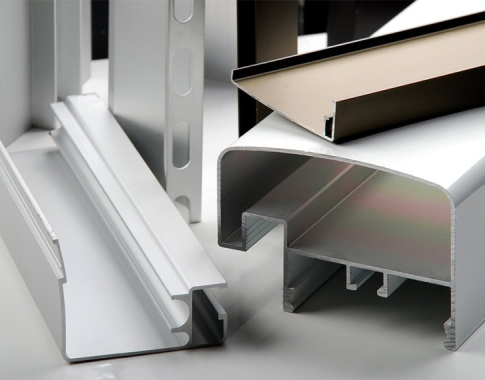

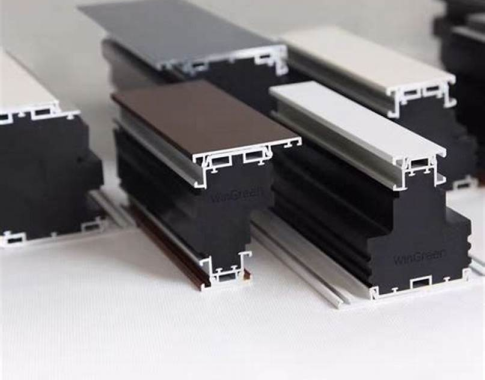

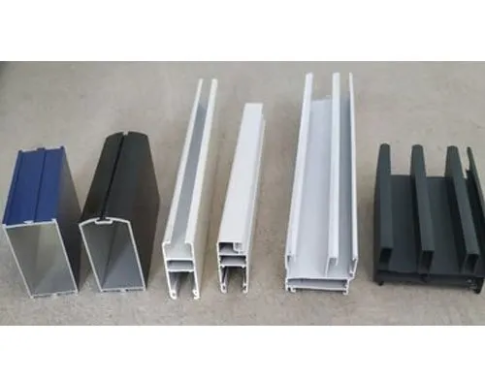

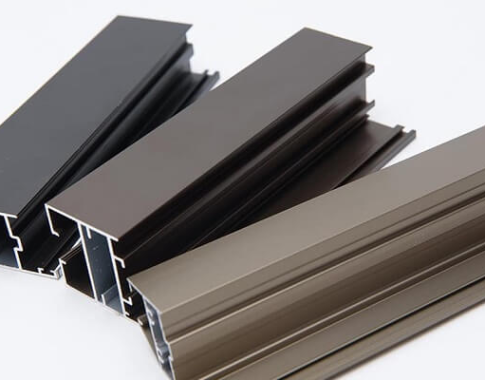

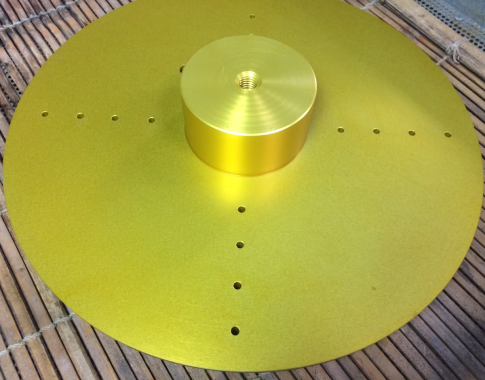

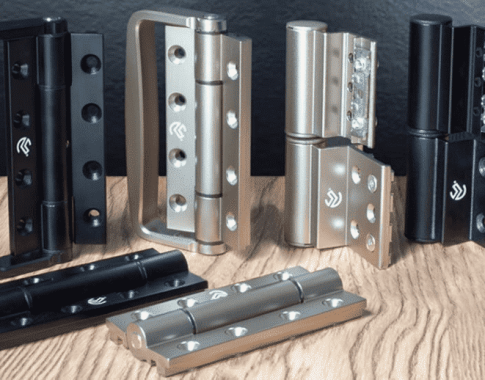

Cải thiện tính thẩm mỹ: Một số chi tiết máy yêu cầu tính thẩm mỹ cao, đặc biệt là các bộ phận dễ nhìn thấy hoặc sử dụng trong các thiết bị điện tử, ô tô, hoặc máy móc tiêu dùng. Mạ kim loại giúp tạo ra một bề mặt sáng bóng và mịn màng, làm tăng giá trị thẩm mỹ của sản phẩm.

-

Cải thiện khả năng dẫn điện và dẫn nhiệt: Mạ kim loại như vàng, bạc, hoặc niken có thể cải thiện khả năng dẫn điện và dẫn nhiệt của các chi tiết máy, rất quan trọng trong ngành công nghiệp điện tử và điện lực.

2. Các phương pháp mạ kim loại cho chi tiết máy

Có một số phương pháp mạ kim loại phổ biến được sử dụng trong ngành cơ khí để phủ lên các chi tiết máy một lớp kim loại bảo vệ, bao gồm:

-

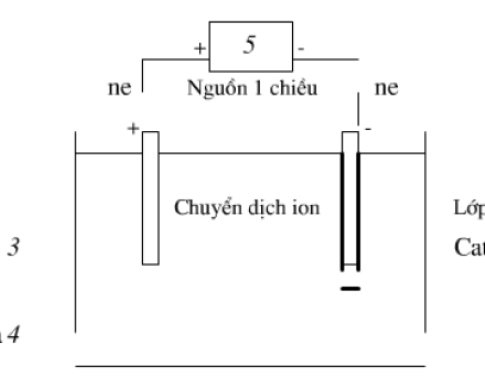

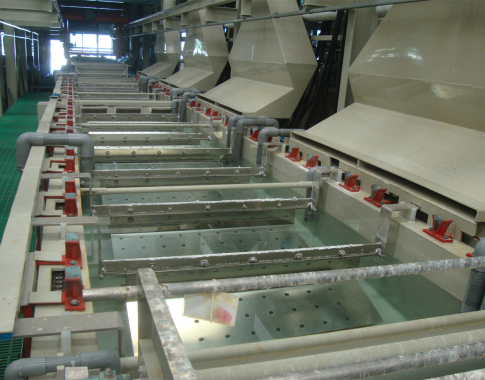

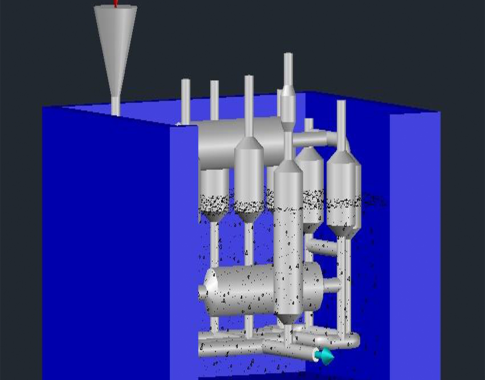

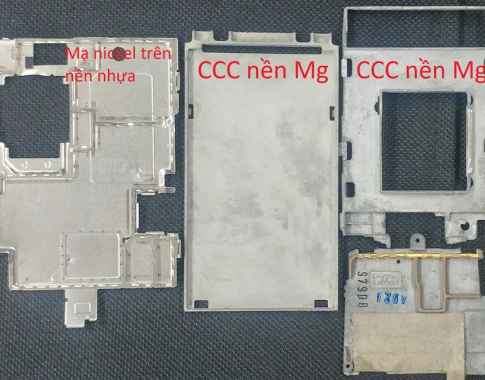

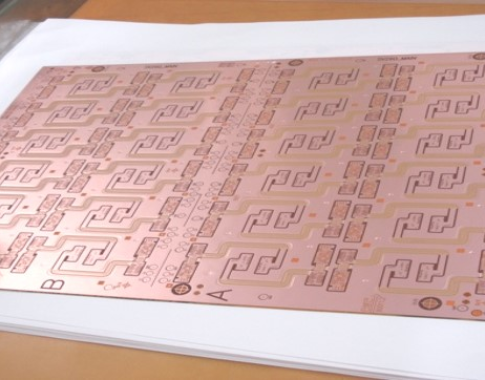

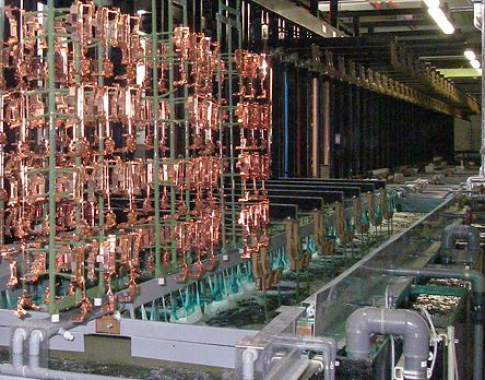

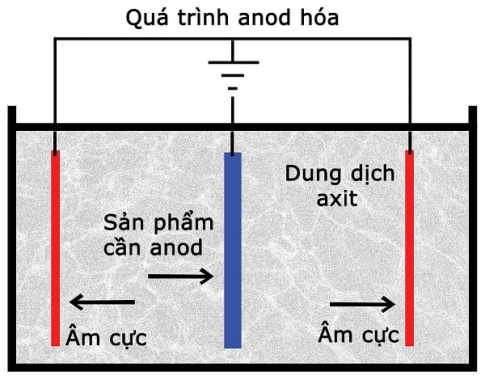

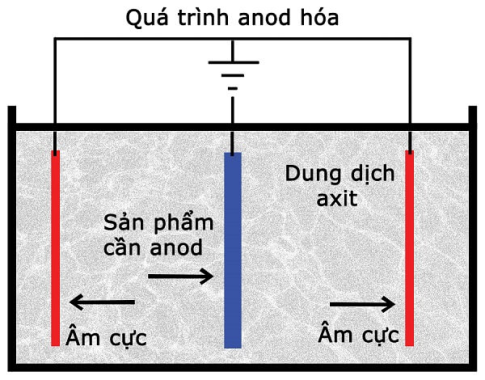

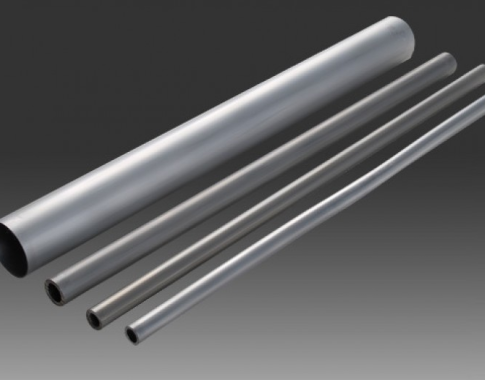

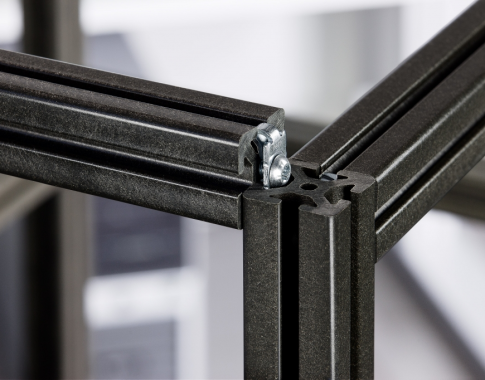

Mạ điện (mạ điện phân): Đây là phương pháp mạ kim loại phổ biến nhất, trong đó chi tiết máy sẽ được ngâm vào dung dịch chứa các ion kim loại. Một dòng điện được áp vào để các ion kim loại di chuyển và bám vào bề mặt chi tiết máy. Mạ điện có thể tạo ra lớp mạ kim loại đồng đều và bền vững, thường được sử dụng trong mạ niken, mạ đồng, hoặc mạ bạc cho các chi tiết máy yêu cầu độ chính xác cao.

-

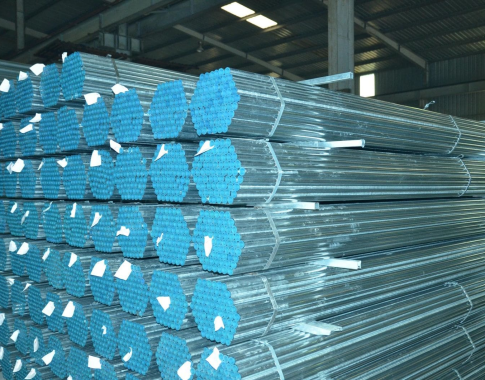

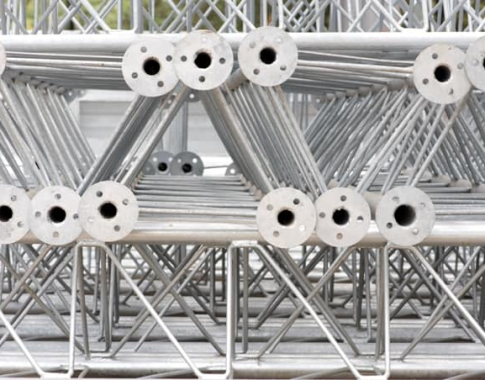

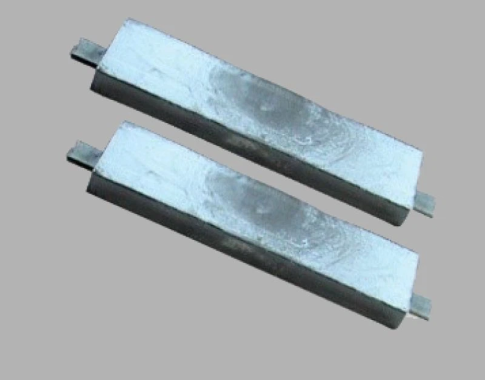

Mạ nhúng nóng: Phương pháp này liên quan đến việc ngâm chi tiết máy vào kim loại nóng chảy như kẽm hoặc nhôm. Khi lấy ra, lớp kim loại nóng chảy sẽ bám vào bề mặt chi tiết máy, tạo thành lớp mạ bảo vệ. Phương pháp này chủ yếu được sử dụng cho các chi tiết máy lớn hoặc các bộ phận máy móc ngoài trời, như lan can, cửa sắt, hoặc các bộ phận thép trong môi trường khắc nghiệt.

-

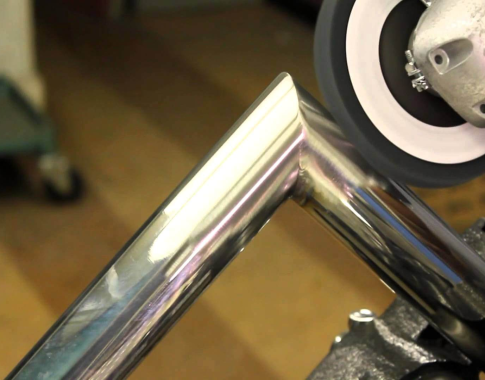

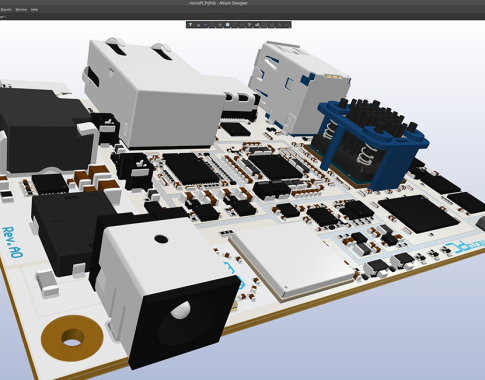

Mạ phún xạ: Đây là phương pháp sử dụng năng lượng của plasma để đưa các nguyên tử kim loại lên bề mặt chi tiết máy. Mạ phún xạ tạo ra lớp mạ mỏng và chính xác, thường được sử dụng trong các ngành công nghiệp điện tử, khi yêu cầu độ mịn và độ bám dính cao.

-

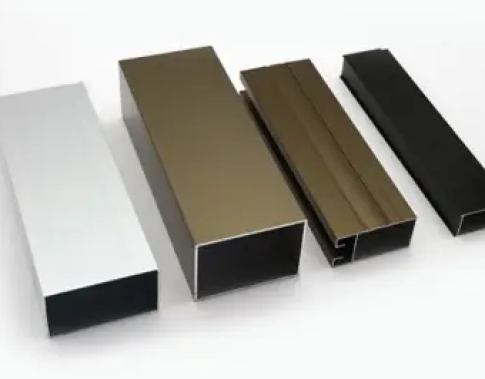

Mạ điện hóa: Phương pháp này sử dụng dòng điện để tạo ra lớp oxit kim loại trên bề mặt chi tiết máy. Mạ điện hóa thường được sử dụng cho các chi tiết máy yêu cầu lớp bảo vệ dày và chắc chắn, chẳng hạn như mạ crom hoặc mạ nhôm cho các bộ phận máy móc.

3. Ứng dụng của mạ kim loại cho chi tiết máy

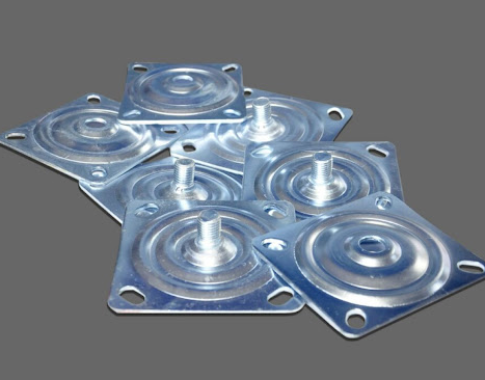

Mạ kim loại cho chi tiết máy có ứng dụng rộng rãi trong nhiều ngành công nghiệp, đặc biệt là trong các ngành yêu cầu độ bền cao, khả năng chống mài mòn và chống ăn mòn. Một số ứng dụng tiêu biểu của mạ kim loại trong sản xuất chi tiết máy bao gồm:

-

Ngành ô tô: Trong sản xuất ô tô, các chi tiết máy như bộ phận động cơ, hệ thống phanh, bộ phận gầm xe, tay nắm cửa, và các linh kiện khác thường được mạ kẽm hoặc mạ niken để bảo vệ khỏi sự ăn mòn do tác động của nước mưa, muối đường, và hóa chất. Mạ kim loại giúp tăng cường độ bền và tính thẩm mỹ cho các bộ phận này.

-

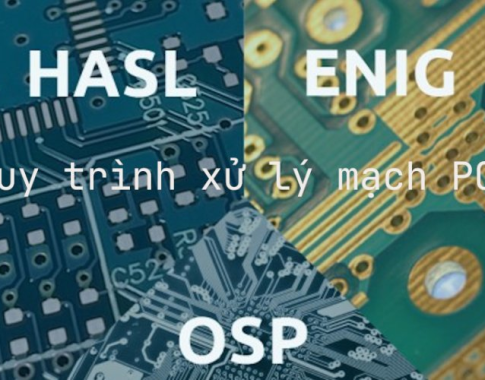

Ngành điện tử: Các chi tiết máy như mạch điện, tiếp điểm, công tắc, và các linh kiện điện tử cần được mạ vàng, bạc hoặc niken để cải thiện khả năng dẫn điện và giảm thiểu sự ăn mòn. Mạ kim loại cũng giúp bảo vệ các linh kiện điện tử khỏi sự oxy hóa và tăng độ bền của chúng trong quá trình sử dụng.

-

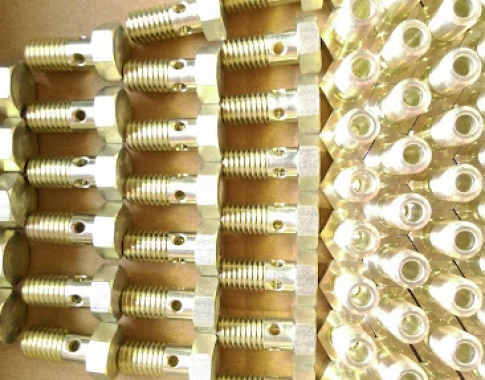

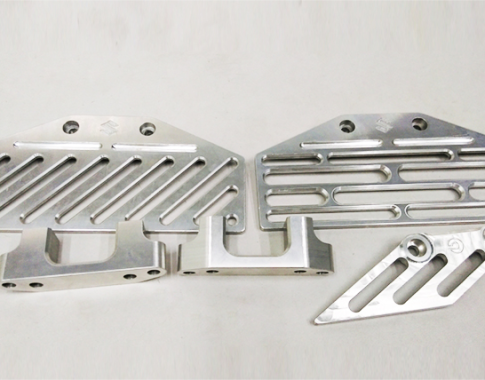

Ngành cơ khí và chế tạo máy: Các bộ phận máy móc, động cơ, và thiết bị cơ khí trong ngành chế tạo máy thường xuyên phải chịu sự tác động của ma sát, áp lực và mài mòn. Các chi tiết như trục, bánh răng, bạc đạn, và các bộ phận chịu tải khác được mạ crom, niken hoặc đồng để tăng cường độ bền, khả năng chống mài mòn và chống gỉ sét.

-

Ngành sản xuất máy móc nông nghiệp: Các bộ phận của máy móc nông nghiệp, như lưỡi cày, dao cắt, và các chi tiết tiếp xúc với đất và các yếu tố môi trường khác, thường được mạ kim loại để bảo vệ chúng khỏi sự mài mòn và ăn mòn do đất, nước và hóa chất.

4. Lợi ích của mạ kim loại cho chi tiết máy

- Bảo vệ khỏi sự ăn mòn: Mạ kim loại giúp tạo lớp bảo vệ bề mặt các chi tiết máy khỏi các yếu tố ăn mòn như nước, hơi ẩm và hóa chất, từ đó kéo dài tuổi thọ của các chi tiết máy.

- Tăng độ bền cơ học: Mạ kim loại giúp cải thiện khả năng chống mài mòn và ma sát, tăng cường độ bền của chi tiết máy trong quá trình sử dụng.

- Cải thiện tính thẩm mỹ: Mạ kim loại tạo ra bề mặt sáng bóng, mịn màng và đẹp mắt, nâng cao giá trị thẩm mỹ cho sản phẩm.

- Giảm chi phí bảo trì: Nhờ lớp mạ kim loại bảo vệ, chi tiết máy ít bị hư hỏng và mài mòn, từ đó giảm chi phí bảo trì và thay thế.

Kết luận

Mạ kim loại cho chi tiết máy là một quy trình không thể thiếu trong sản xuất các thiết bị cơ khí và máy móc, giúp bảo vệ bề mặt kim loại khỏi sự ăn mòn và mài mòn, đồng thời cải thiện độ bền và tính thẩm mỹ của các sản phẩm. Các phương pháp mạ kim loại như mạ điện, mạ nhúng nóng, mạ phún xạ, và mạ điện hóa đều đóng vai trò quan trọng trong việc nâng cao hiệu quả sản xuất và tuổi thọ của chi tiết máy, từ đó góp phần tạo ra các sản phẩm chất lượng cao, đáp ứng được yêu cầu khắt khe của các ngành công nghiệp.