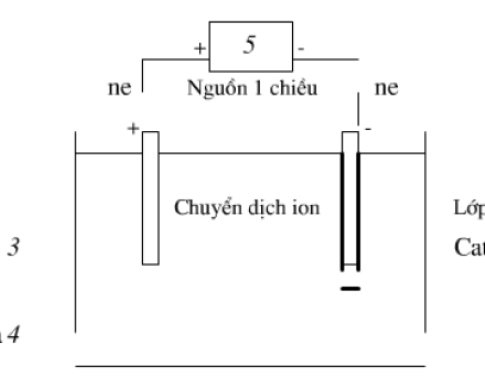

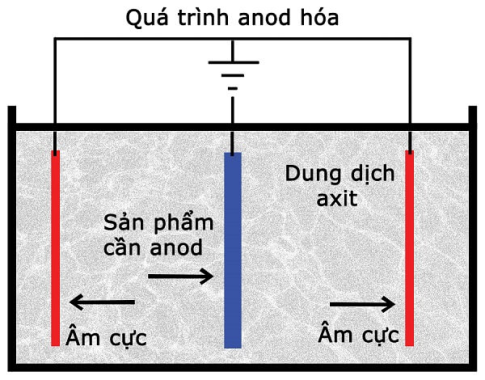

2. Nguyên lý hoạt động – Cơ chế điện hóa

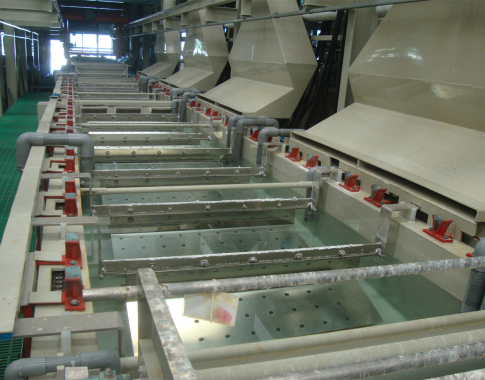

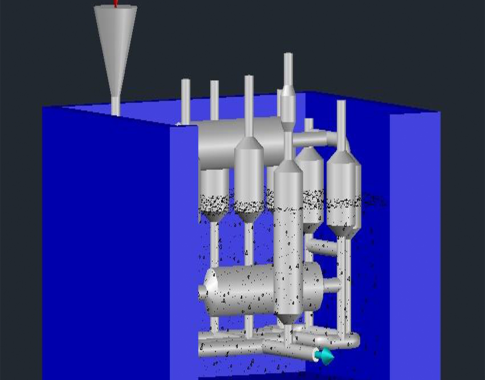

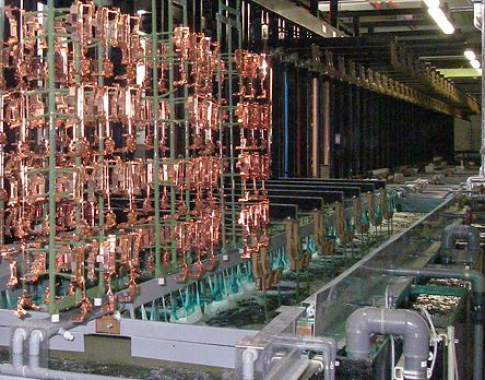

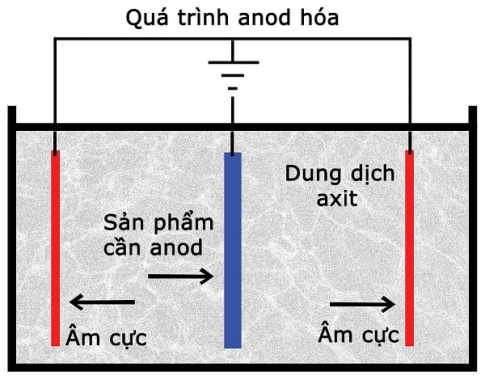

Quá trình anodizing dựa trên nguyên lý điện phân trong môi trường axit:

Cấu hình điện phân:

-

Nhôm là cực dương (anode).

-

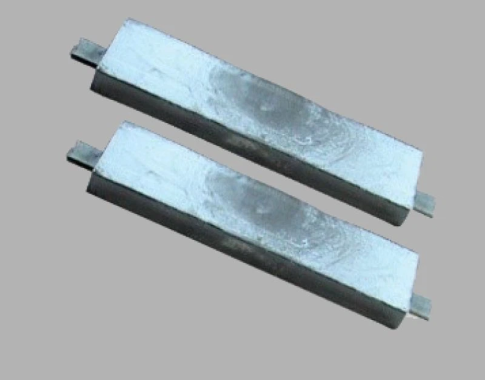

Vật dẫn điện khác (thường là thanh chì, titan hoặc inox) là cực âm (cathode).

-

Dung dịch điện phân: thường dùng axit sulfuric (H₂SO₄), đôi khi dùng axit oxalic hoặc axit chromic tuỳ yêu cầu kỹ thuật.

-

Khi dòng điện một chiều (DC) được cấp, phản ứng xảy ra trên bề mặt nhôm, tạo ra lớp oxit nhôm có cấu trúc tinh thể.

Phản ứng hóa học cơ bản tại cực dương (anode):

plaintext

2Al + 3H₂O → Al₂O₃ + 6H⁺ + 6e⁻

-

Nhôm kết hợp với nước dưới tác dụng của dòng điện sẽ tạo thành oxit nhôm (Al₂O₃).

-

Electron sinh ra sẽ di chuyển về cực âm để hoàn tất quá trình điện phân.

-

Lớp oxit này hình thành tại chính bề mặt nhôm, đồng thời phát triển theo hai hướng:

-

Hướng ra ngoài bề mặt (gây tăng kích thước sản phẩm).

-

Hướng vào trong lõi nhôm (ăn mòn nhẹ lớp nhôm gốc).

-

3. Cấu trúc lớp oxit nhôm sau anodizing

Lớp oxit nhôm tạo thành có 2 phần chính:

🧱 1. Lớp màng chắn (Barrier layer):

-

Nằm sát bề mặt nhôm.

-

Có cấu trúc đặc, không xốp.

-

Dày khoảng 10–100 nm.

-

Là lớp cách điện tốt, không cho dòng điện hoặc chất ăn mòn thâm nhập.

🕳️ 2. Lớp xốp (Porous layer):

-

Dày hơn và có cấu trúc rỗng dạng mao dẫn (vi mao).

-

Có khả năng thấm màu hoặc hấp thụ vật liệu khác (như sơn, dầu, thuốc nhuộm).

-

Sau khi nhuộm, thường sẽ qua bước “sealing” để đóng các lỗ này bằng cách ngâm trong nước nóng hoặc dung dịch đặc biệt.

4. Các yếu tố ảnh hưởng đến quá trình anodizing

| Yếu tố | Ảnh hưởng |

|---|---|

| Loại nhôm/hợp kim | Nhôm nguyên chất (1050, 6063) cho lớp oxit đều, mịn, dễ lên màu. |

| Dung dịch điện phân | Loại axit, nồng độ và độ sạch ảnh hưởng đến độ dày và màu sắc lớp oxit. |

| Điện áp và dòng điện | Quyết định tốc độ hình thành lớp oxit, ảnh hưởng đến độ dày và tính chất. |

| Nhiệt độ dung dịch | Nhiệt độ thấp tạo oxit dày, nhiệt cao có thể làm màng bị giòn. |

| Thời gian xử lý | Càng lâu thì lớp oxit càng dày – tuy nhiên nếu quá mức sẽ bị rạn, gãy. |

| Lưu thông chất điện phân | Đảm bảo nhiệt độ và nồng độ ổn định xung quanh bề mặt sản phẩm. |

5. Các phương pháp anodizing phổ biến

| Loại anodizing | Đặc điểm kỹ thuật | Ứng dụng điển hình |

|---|---|---|

| Anodizing Type I | Dùng axit chromic, lớp oxit mỏng (~0.5 – 2 µm), độ dẫn điện nhẹ. | Hàng không, quốc phòng, bề mặt cần chống ăn mòn nhẹ. |

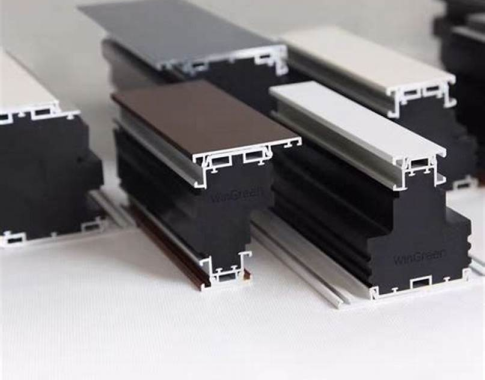

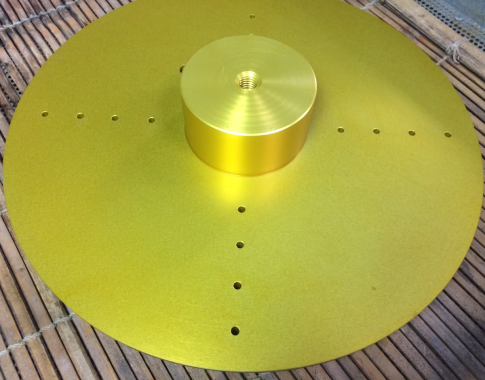

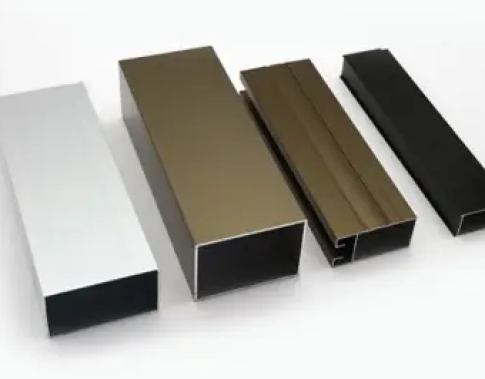

| Anodizing Type II | Dùng axit sulfuric, lớp oxit trung bình (~5 – 25 µm), dễ nhuộm màu. | Vỏ máy, linh kiện trang trí, nội thất, điện tử tiêu dùng. |

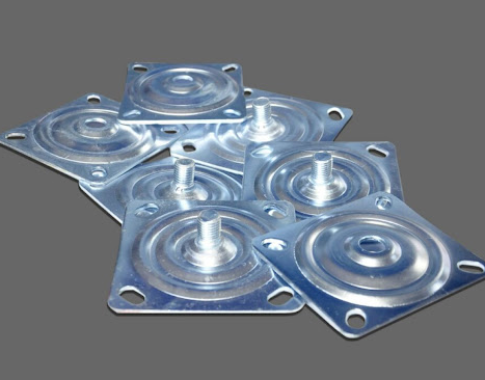

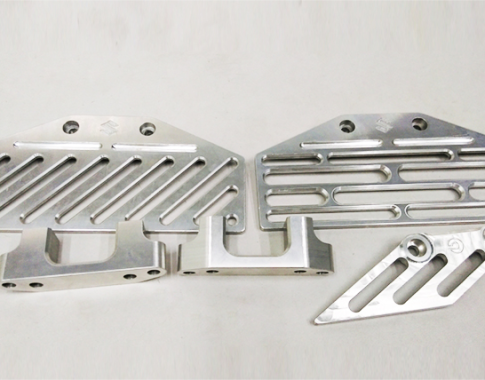

| Anodizing Type III (Hard Anodizing) | Lớp oxit dày (~25 – 100 µm), cứng, chịu mài mòn cao. | Khuôn máy, vỏ thiết bị công nghiệp, trục xoay, cơ khí. |

6. Ứng dụng nguyên lý anodizing vào sản xuất thực tế

-

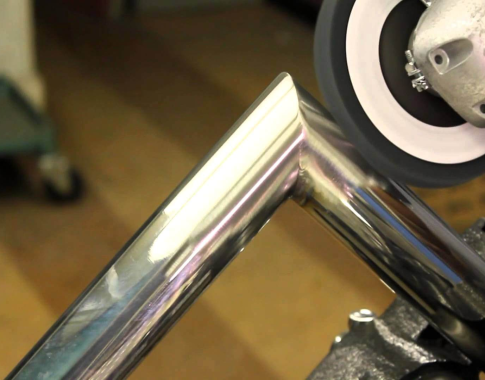

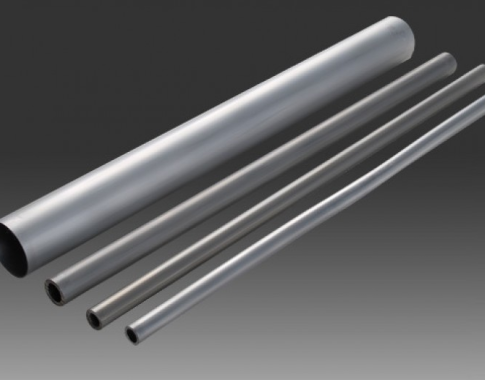

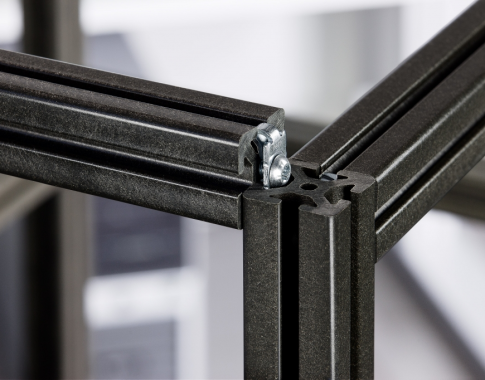

Gia công cơ khí chính xác: tạo lớp bảo vệ cứng cho chi tiết cơ khí, trục xoay.

-

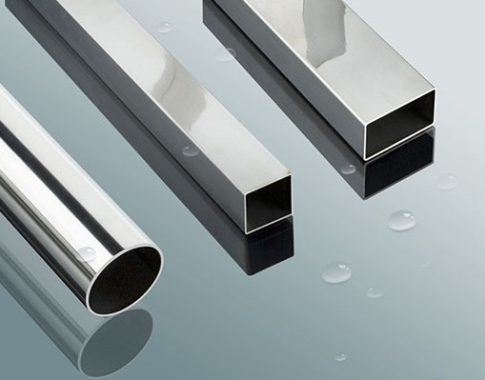

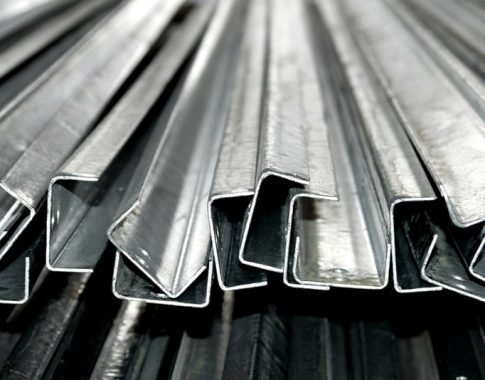

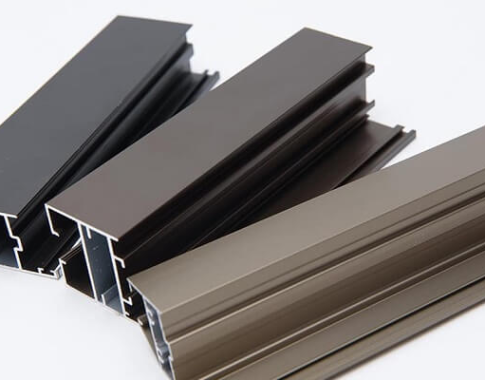

Vật liệu xây dựng: lam nhôm, cửa sổ, khung mặt dựng chống thời tiết.

-

Đồ điện tử – viễn thông: vỏ điện thoại, vỏ laptop, bảng mạch.

-

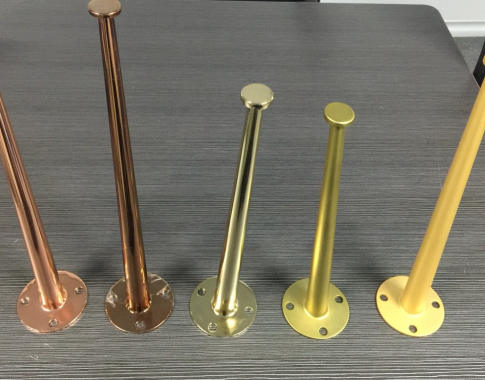

Nội thất cao cấp: thanh tay vịn, phụ kiện nhôm mạ màu bền lâu.

-

Sản phẩm trang trí: bảng tên, logo, phụ kiện túi xách, đồng hồ...

7. Ưu – nhược điểm của anodizing dựa trên nguyên lý

✅ Ưu điểm:

-

Lớp oxit bền vững, không bong tróc.

-

Cách điện, chịu mài mòn và chống ăn mòn tốt.

-

Thân thiện môi trường, không chứa kim loại nặng.

-

Dễ nhuộm màu, dễ thi công công nghiệp.

⚠️ Nhược điểm:

-

Không thể áp dụng cho thép, đồng, kẽm…

-

Hợp kim nhôm có tạp chất cao cho chất lượng anod thấp.

-

Quá trình kiểm soát cần chuyên môn cao, đặc biệt ở anod cứng.

8. Kết luận

Nguyên lý anodizing nhôm là sự kết hợp giữa điện hóa, vật lý và hóa học – trong đó dòng điện một chiều điều khiển sự hình thành lớp oxit bảo vệ mạnh mẽ trên bề mặt nhôm. Quá trình này không chỉ đơn thuần là tạo lớp phủ, mà còn thay đổi hoàn toàn đặc tính bề mặt kim loại, mở ra nhiều ứng dụng công nghệ cao, từ ngành dân dụng đến công nghiệp quốc phòng.