Các phương pháp mạ bề mặt

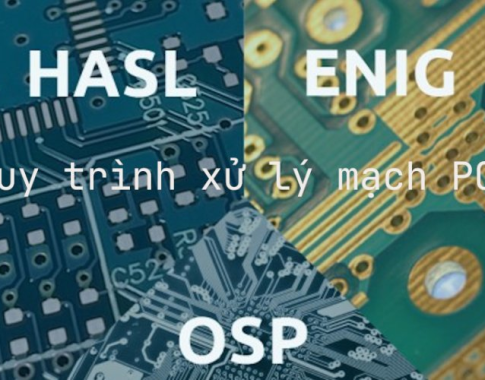

Có nhiều phương pháp khác nhau để mạ bề mặt, tùy vào yêu cầu kỹ thuật và đặc tính của sản phẩm. Các phương pháp mạ bề mặt phổ biến bao gồm:

-

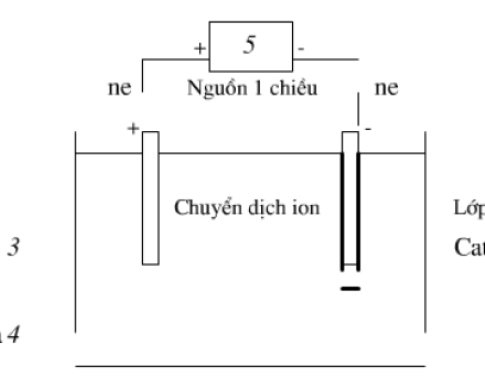

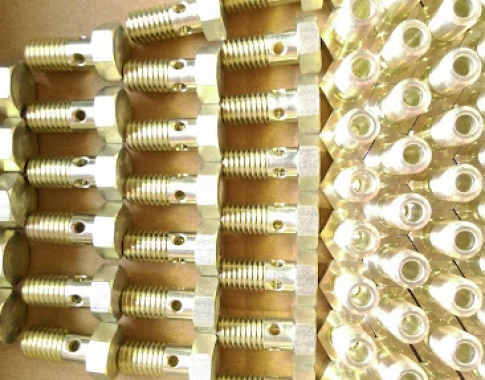

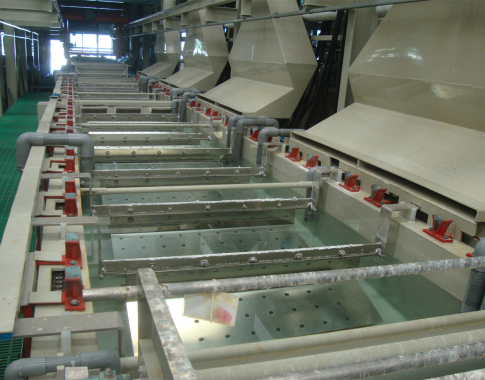

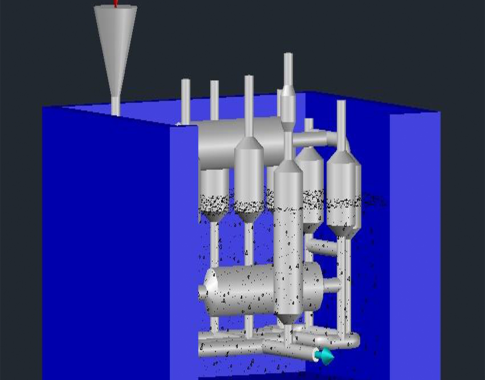

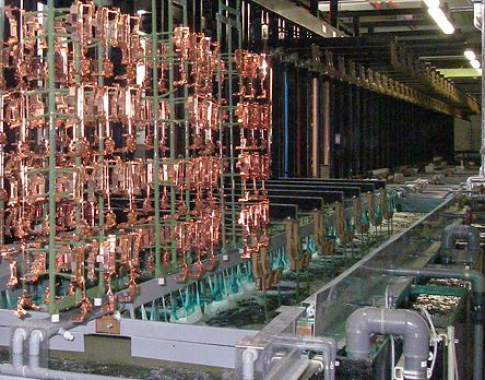

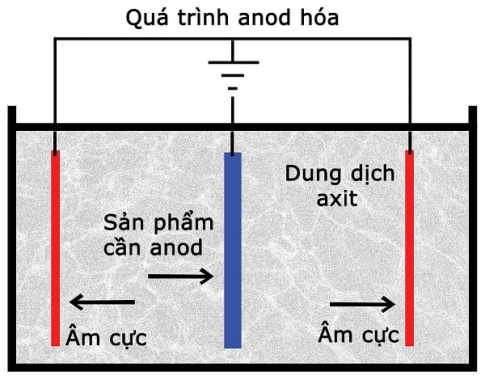

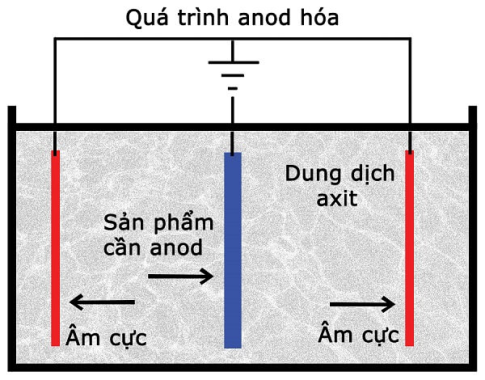

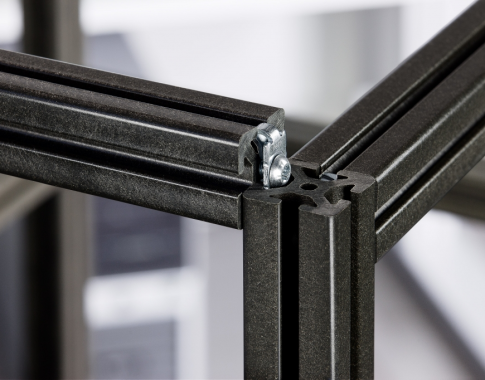

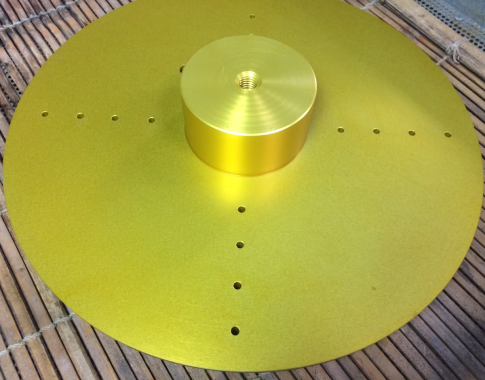

Mạ điện phân: Là phương pháp mạ bề mặt phổ biến nhất, trong đó lớp kim loại được phủ lên bề mặt vật liệu thông qua quá trình điện phân. Vật liệu cần mạ được nối với cực âm của nguồn điện, trong khi các ion kim loại trong dung dịch điện phân sẽ di chuyển về cực âm và lắng đọng lên bề mặt vật thể. Mạ điện phân thường được sử dụng để mạ các kim loại như đồng, kẽm, vàng, bạc, và chrome.

-

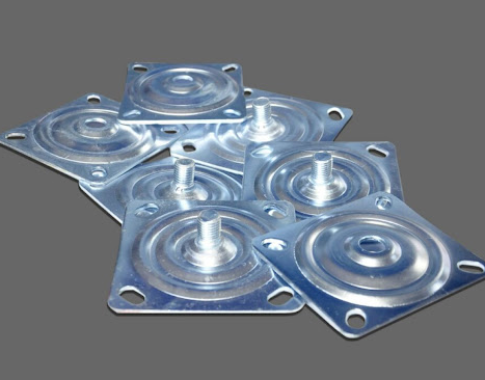

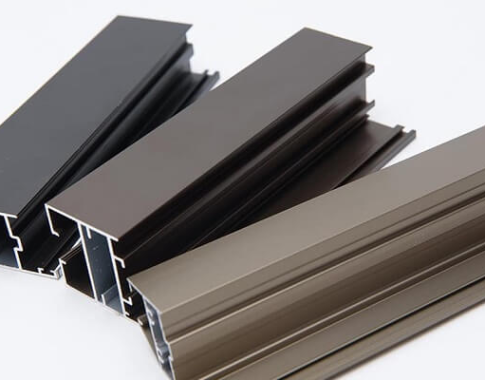

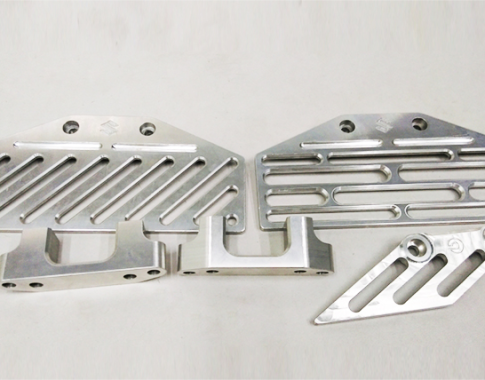

Mạ tĩnh điện: Trong phương pháp này, các hạt kim loại được tích điện và phun lên bề mặt vật liệu nhờ sự tác động của điện trường. Các hạt kim loại sẽ bám vào bề mặt vật liệu nhờ lực hút tĩnh điện. Phương pháp này thường được sử dụng cho các chi tiết nhỏ hoặc các vật liệu có hình dáng phức tạp, và thường áp dụng cho các kim loại như nhôm, thép và hợp kim.

-

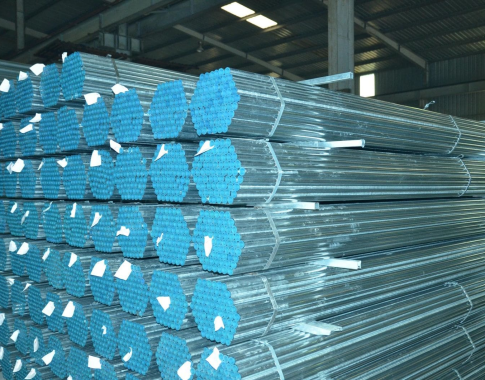

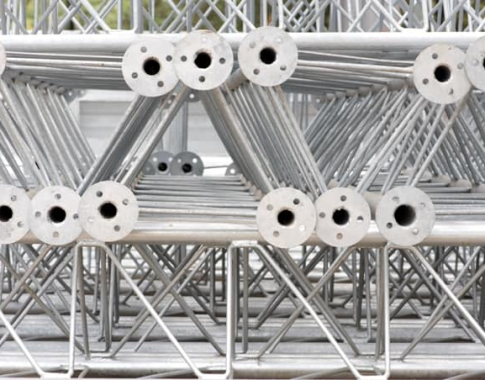

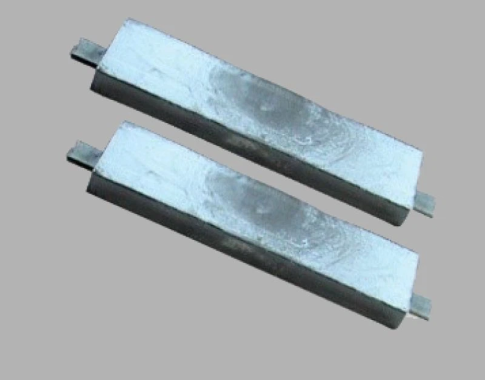

Mạ nhiệt (mạ nhúng nóng): Mạ nhúng nóng là phương pháp mà vật liệu cần mạ được nhúng vào dung dịch kim loại nóng chảy, thường là kẽm, để tạo lớp phủ trên bề mặt. Phương pháp này chủ yếu được sử dụng để mạ các vật liệu lớn, chẳng hạn như trong ngành công nghiệp xây dựng hoặc chế tạo ô tô, giúp bảo vệ vật liệu khỏi ăn mòn.

-

Mạ hóa học (mạ không điện): Là phương pháp mạ không sử dụng dòng điện, mà dựa vào phản ứng hóa học giữa dung dịch chứa kim loại và bề mặt vật liệu cần mạ. Phương pháp này thường được sử dụng để mạ một số kim loại đặc biệt như vàng hoặc bạc, trong khi vẫn giữ được độ tinh khiết cao và đặc tính chống ăn mòn.

-

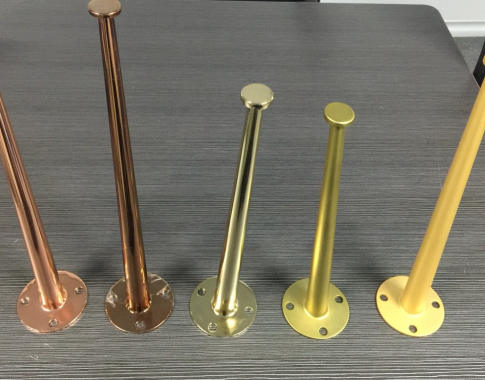

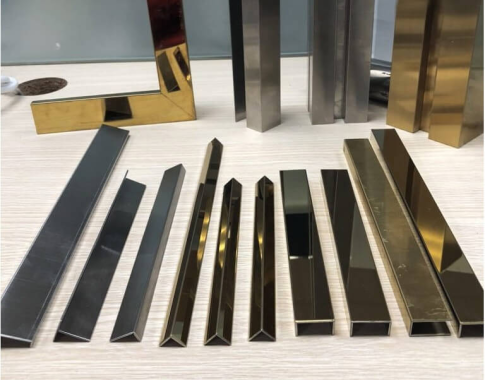

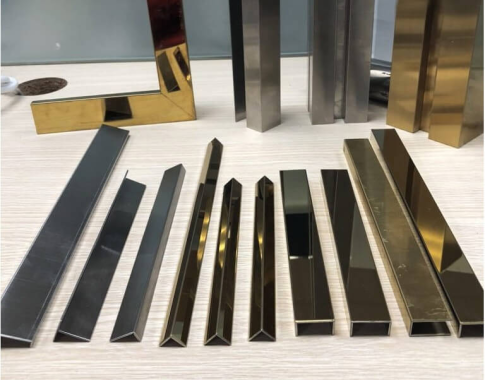

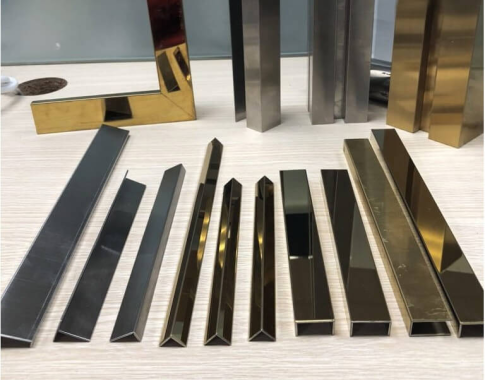

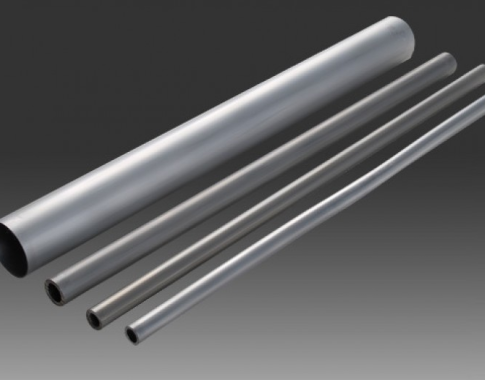

Mạ ion (mạ chân không): Đây là phương pháp mạ bề mặt được thực hiện trong môi trường chân không, nơi các ion kim loại được bắn vào bề mặt vật liệu nhờ một nguồn năng lượng cao. Mạ ion thường được áp dụng trong ngành chế tạo linh kiện điện tử, các chi tiết cơ khí chính xác, hoặc tạo lớp mạ cho các thiết bị có yêu cầu cao về độ bền và tính thẩm mỹ.

Quá trình mạ bề mặt

Dù là phương pháp mạ nào, quá trình mạ bề mặt thường bao gồm các bước cơ bản sau:

-

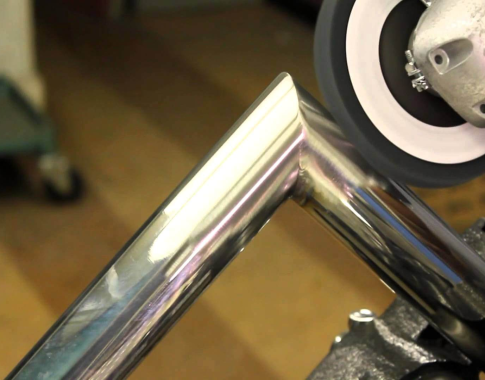

Chuẩn bị bề mặt vật liệu: Trước khi tiến hành mạ, bề mặt vật liệu cần được làm sạch để loại bỏ các tạp chất như bụi bẩn, dầu mỡ, gỉ sét hoặc các lớp oxit. Bề mặt càng sạch sẽ giúp lớp mạ bám chắc hơn. Các phương pháp làm sạch có thể bao gồm phun cát, rửa bằng hóa chất hoặc đánh bóng.

-

Chọn phương pháp mạ phù hợp: Tùy theo yêu cầu kỹ thuật và tính chất của vật liệu, người ta sẽ lựa chọn phương pháp mạ thích hợp. Mỗi phương pháp mạ có những ưu điểm và hạn chế riêng, vì vậy việc lựa chọn phương pháp mạ phù hợp rất quan trọng.

-

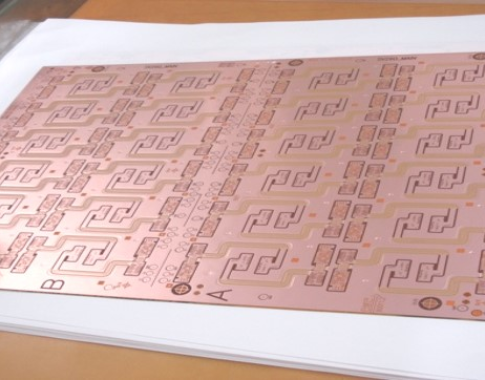

Mạ lớp phủ: Sau khi bề mặt đã được chuẩn bị, quá trình mạ bề mặt sẽ diễn ra. Lớp kim loại hoặc hợp chất mạ sẽ bám lên bề mặt vật liệu, tạo thành một lớp phủ mỏng và đều đặn. Độ dày của lớp mạ có thể được kiểm soát bằng cách điều chỉnh thời gian và các điều kiện kỹ thuật trong quá trình mạ.

-

Hoàn thiện: Sau khi quá trình mạ hoàn thành, sản phẩm có thể được làm sạch thêm, đánh bóng hoặc xử lý nhiệt để cải thiện độ bền và tính thẩm mỹ của lớp mạ. Một số vật liệu mạ cần được nung ở nhiệt độ cao để lớp mạ kết dính chặt chẽ hơn với bề mặt vật liệu.

Lợi ích của mạ bề mặt

-

Chống ăn mòn: Một trong những lợi ích chính của mạ bề mặt là khả năng bảo vệ vật liệu khỏi các tác động của môi trường, như độ ẩm, hóa chất, hoặc không khí ẩm ướt. Các lớp mạ như kẽm, chrome, hoặc nhôm thường được sử dụng để bảo vệ thép, sắt, hoặc nhôm khỏi gỉ sét và ăn mòn.

-

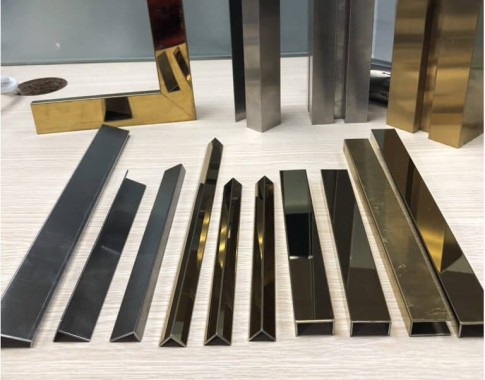

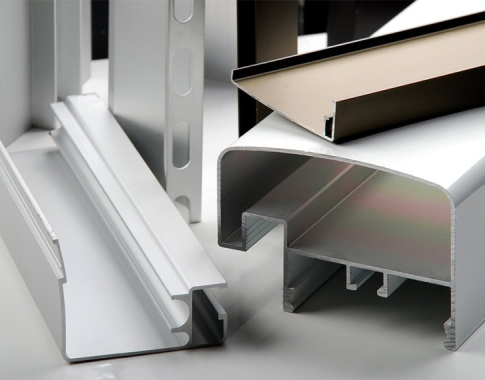

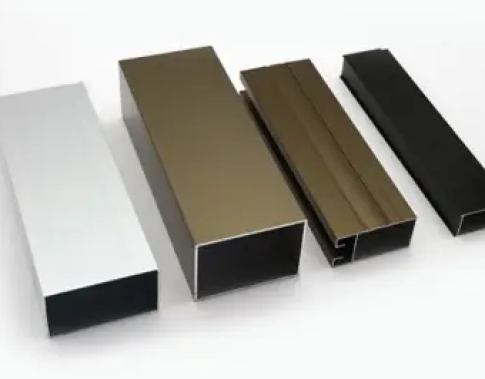

Cải thiện tính thẩm mỹ: Mạ bề mặt không chỉ có tác dụng bảo vệ mà còn giúp làm đẹp các sản phẩm. Các lớp mạ vàng, bạc, chrome thường được áp dụng cho đồ trang sức, đồng hồ, và các sản phẩm tiêu dùng cao cấp để tăng giá trị thẩm mỹ.

-

Tăng độ bền và khả năng chịu mài mòn: Lớp mạ giúp tăng cường độ cứng của bề mặt vật liệu, giảm ma sát và cải thiện khả năng chịu mài mòn, đặc biệt quan trọng trong các ứng dụng cơ khí, chẳng hạn như mạ các chi tiết máy.

-

Tăng tính dẫn điện: Một số phương pháp mạ bề mặt, như mạ vàng, giúp tăng khả năng dẫn điện của các linh kiện điện tử, đặc biệt quan trọng trong ngành công nghiệp điện tử và viễn thông.

-

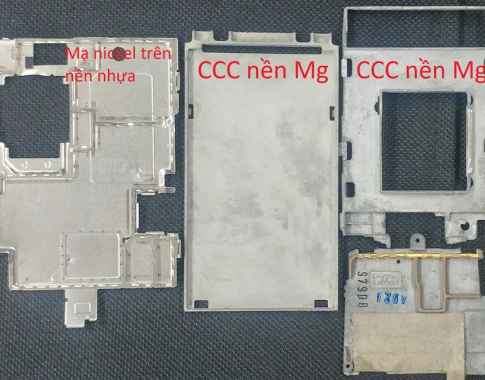

Tiết kiệm chi phí: Mạ bề mặt giúp tiết kiệm chi phí sản xuất, vì lớp mạ có thể làm cho các vật liệu rẻ tiền như thép hoặc nhựa có những tính năng giống như các vật liệu đắt tiền hơn.

Kết luận

Mạ bề mặt là một kỹ thuật quan trọng giúp cải thiện tính năng của các vật liệu, từ bảo vệ khỏi ăn mòn đến nâng cao giá trị thẩm mỹ và độ bền. Với sự phát triển của công nghệ, các phương pháp mạ bề mặt ngày càng đa dạng và tiên tiến, đáp ứng nhu cầu ngày càng cao trong các ngành công nghiệp sản xuất và chế tạo.