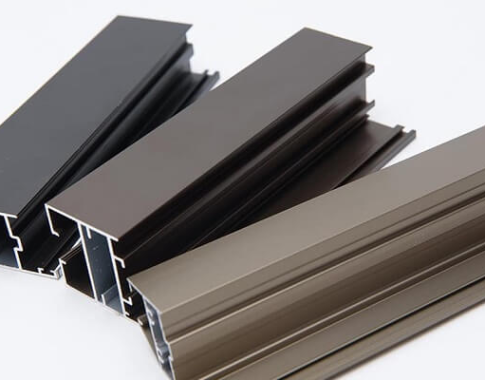

Gia công anod hóa dày

Tìm hiểu về gia công anod hóa dày

Anod hóa là gì và tại sao cần lớp dày?

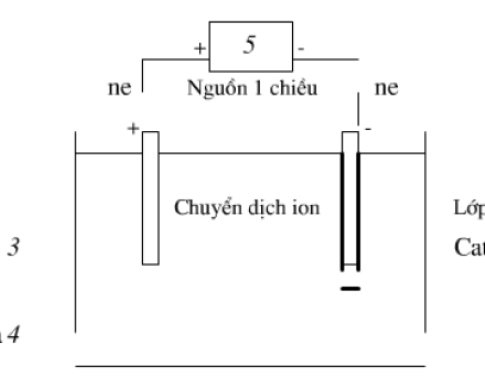

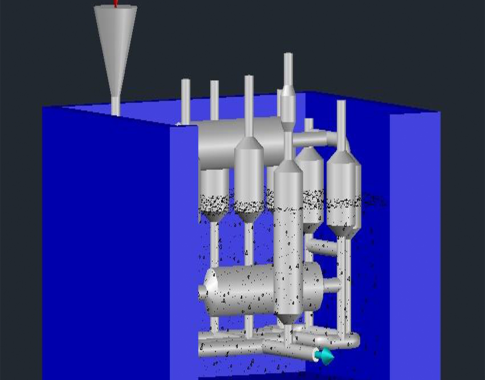

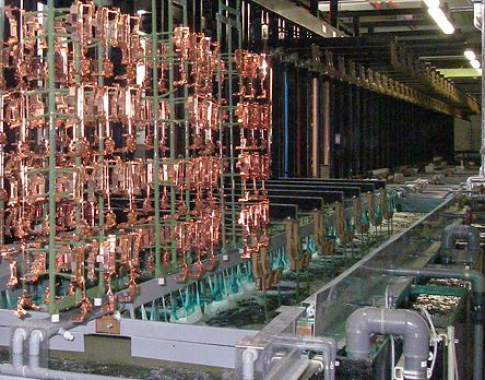

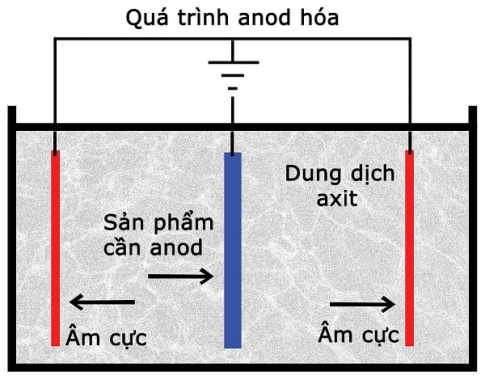

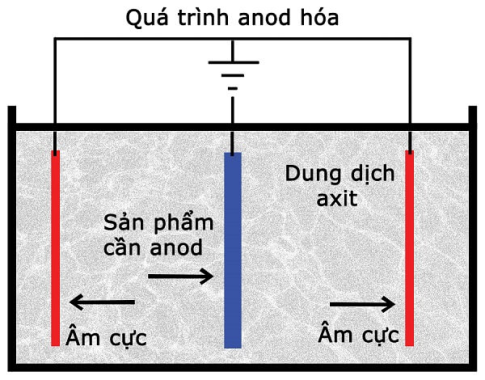

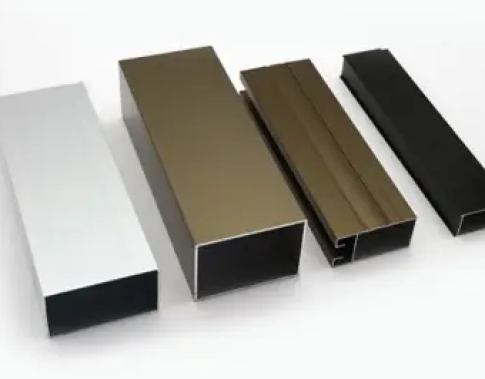

Anod hóa là một quá trình điện phân tạo ra một lớp oxit bảo vệ trên bề mặt kim loại, thường là nhôm. Lớp oxit này không chỉ cải thiện khả năng chống ăn mòn mà còn tăng độ cứng bề mặt và khả năng bám dính sơn.

Vậy tại sao cần lớp anod hóa dày? Lớp anod hóa thông thường có độ dày giới hạn, không đủ để đáp ứng các yêu cầu khắt khe trong một số ứng dụng nhất định. Gia công anod hóa dày (hay còn gọi là hard anodizing) tạo ra lớp oxit dày hơn đáng kể (thường từ 25 đến 150 micromet), mang lại những ưu điểm vượt trội:

- Chống mài mòn vượt trội: Lớp oxit dày có khả năng chống trầy xước, mài mòn cao hơn nhiều so với lớp anod hóa thông thường.

- Cách điện tốt: Lớp oxit nhôm là một chất cách điện tốt, đặc biệt quan trọng trong các ứng dụng điện tử.

- Khả năng chịu nhiệt: Lớp anod hóa dày giúp tăng khả năng chịu nhiệt của vật liệu nhôm, bảo vệ chúng khỏi tác động của nhiệt độ cao.

- Chống ăn mòn hóa chất: Lớp oxit dày bảo vệ vật liệu nhôm khỏi tác động của nhiều loại hóa chất ăn mòn.

Ưu điểm nổi bật của lớp anod hóa dày

Gia công anod hóa dày mang lại nhiều ưu điểm so với các phương pháp xử lý bề mặt khác:

- Độ cứng bề mặt cao: Lớp oxit nhôm tạo ra có độ cứng cao, giúp bảo vệ bề mặt khỏi trầy xước và mài mòn.

- Khả năng chống ăn mòn tuyệt vời: Lớp anod hóa dày tạo ra một rào cản bảo vệ vật liệu nhôm khỏi tác động của môi trường ăn mòn.

- Tuổi thọ cao: Lớp bảo vệ bền bỉ giúp kéo dài tuổi thọ của sản phẩm.

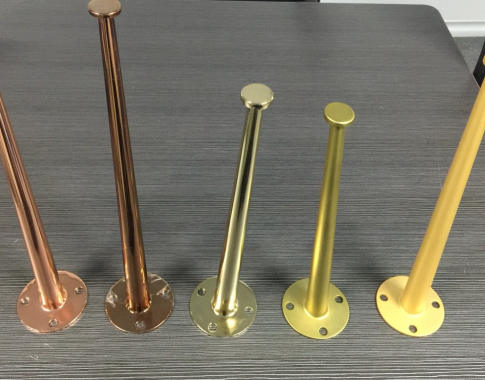

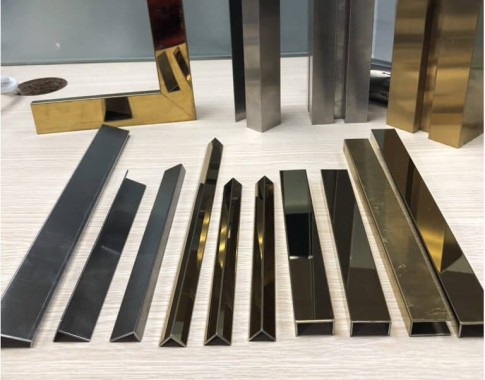

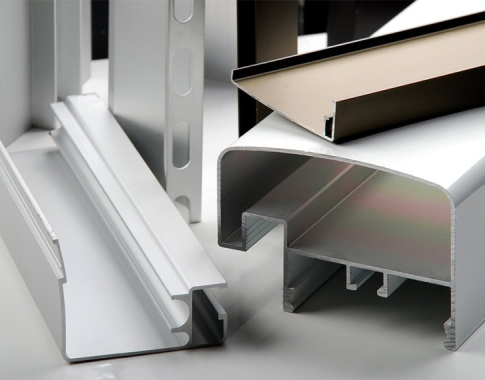

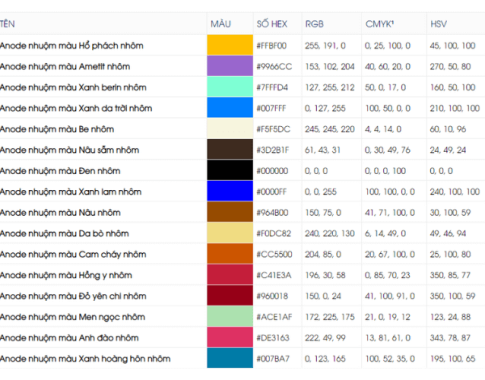

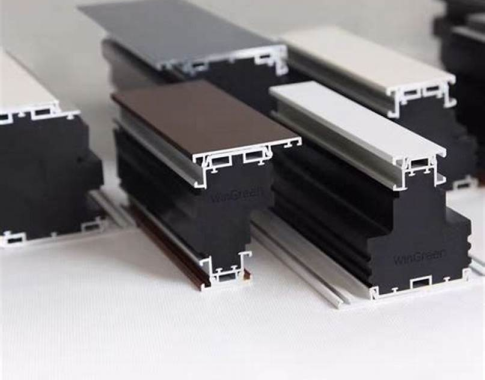

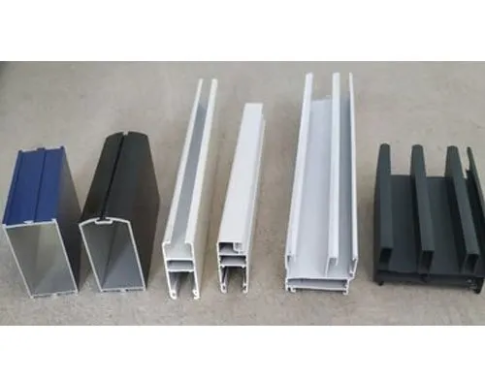

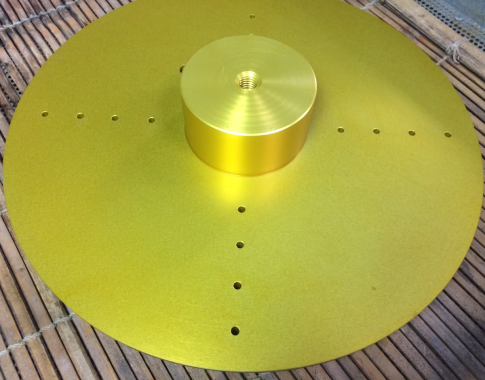

- Tính thẩm mỹ cao: Lớp anod hóa có thể được nhuộm màu để tạo ra nhiều màu sắc khác nhau, đáp ứng yêu cầu về thẩm mỹ.

- Độ bám dính sơn tốt: Lớp anod hóa dày tạo ra một bề mặt lý tưởng để sơn hoặc phủ các lớp vật liệu khác.

- Khả năng cách điện: Đặc tính này quan trọng trong các ứng dụng điện và điện tử, nơi cần một lớp cách điện mỏng và bền.

Ví dụ, so sánh độ dày và đặc tính của lớp anod hóa thông thường và lớp anod hóa dày:

| Đặc tính | Anod hóa thông thường | Gia công anod hóa dày |

|---|---|---|

| Độ dày (µm) | 2 - 25 | 25 - 150 |

| Độ cứng (HV) | 200 - 400 | 400 - 600 |

| Chống mài mòn | Trung bình | Rất tốt |

| Chống ăn mòn | Tốt | Tuyệt vời |

| Ứng dụng | Trang trí, bảo vệ nhẹ | Các ứng dụng công nghiệp khắc nghiệt |

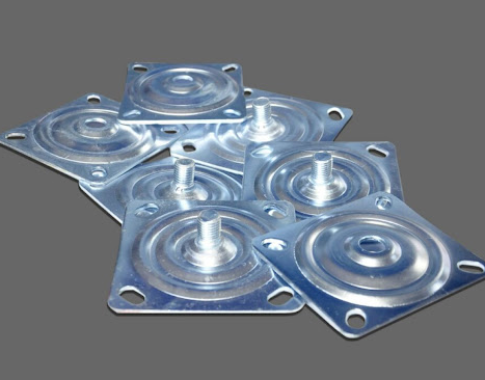

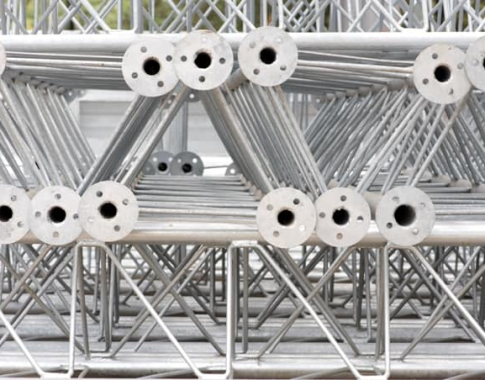

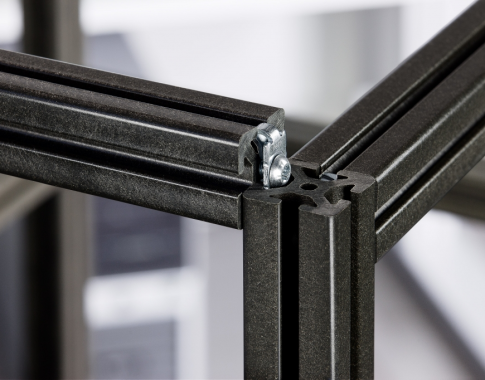

Ứng dụng của gia công anod hóa dày trong các ngành công nghiệp

Trong ngành hàng không vũ trụ

Trong ngành hàng không vũ trụ, gia công anod hóa dày đóng vai trò quan trọng trong việc bảo vệ các bộ phận máy bay khỏi các điều kiện khắc nghiệt. Các ứng dụng bao gồm:

- Vỏ máy bay: Bảo vệ vỏ máy bay khỏi ăn mòn do muối và các tác nhân môi trường khác.

- Bộ phận động cơ: Tăng độ bền và khả năng chịu nhiệt của các bộ phận động cơ.

- Hệ thống thủy lực: Bảo vệ các bộ phận thủy lực khỏi ăn mòn và mài mòn.

- Thiết bị hạ cánh: Đảm bảo độ bền và độ tin cậy của thiết bị hạ cánh trong quá trình cất cánh và hạ cánh.

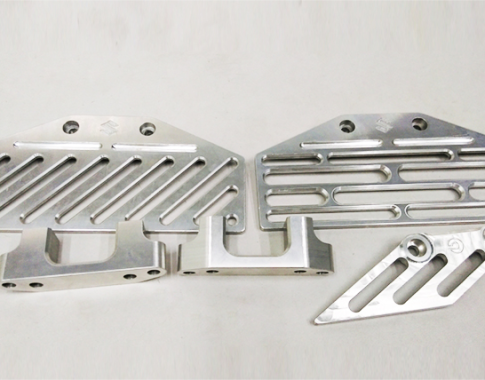

Trong ngành công nghiệp ô tô

Gia công anod hóa dày cũng được sử dụng rộng rãi trong ngành công nghiệp ô tô để cải thiện hiệu suất và tuổi thọ của các bộ phận:

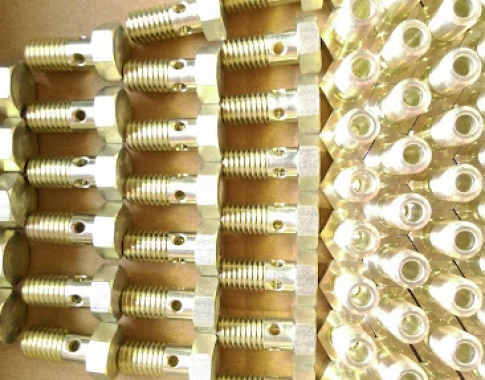

- Piston và xi lanh: Giảm ma sát và mài mòn, tăng hiệu suất động cơ.

- Van: Cải thiện khả năng chống ăn mòn và chịu nhiệt của van.

- Bộ phận treo: Bảo vệ bộ phận treo khỏi ăn mòn và mài mòn, đảm bảo an toàn và độ bền.

- Mâm xe: Tăng tính thẩm mỹ và bảo vệ mâm xe khỏi trầy xước và ăn mòn.

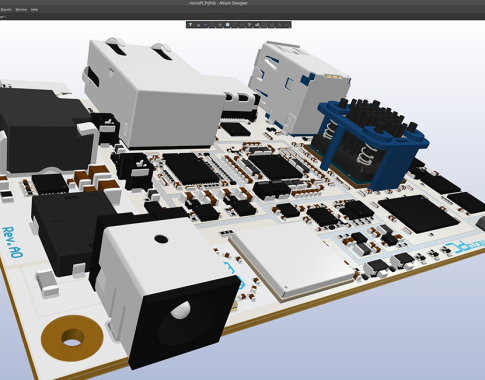

Trong ngành điện tử và các ứng dụng khác

Ngoài hàng không vũ trụ và ô tô, gia công anod hóa dày còn được sử dụng trong nhiều ngành công nghiệp khác:

- Ngành điện tử:

- Vỏ thiết bị điện tử: Tăng độ bền và khả năng chống trầy xước của vỏ thiết bị.

- Tản nhiệt: Cải thiện khả năng tản nhiệt của các thiết bị điện tử.

- Ngành y tế:

- Thiết bị phẫu thuật: Đảm bảo tính an toàn và độ bền của thiết bị phẫu thuật.

- Cấy ghép: Cải thiện khả năng tương thích sinh học và độ bền của cấy ghép.

- Ngành công nghiệp quốc phòng:

- Vũ khí: Tăng độ bền và khả năng chống ăn mòn của vũ khí.

- Thiết bị quân sự: Bảo vệ thiết bị quân sự khỏi các điều kiện khắc nghiệt.

Các yếu tố ảnh hưởng đến chất lượng lớp anod hóa dày

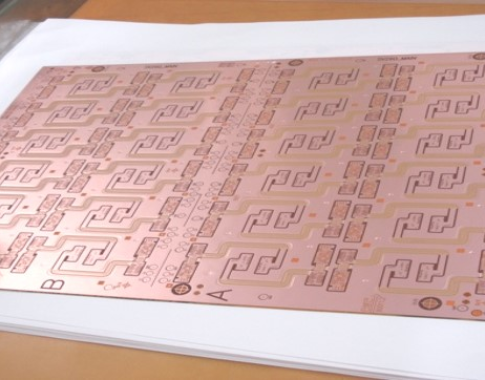

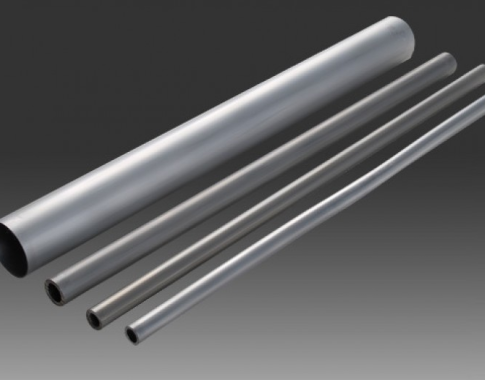

Vật liệu nhôm và hợp kim

Chất lượng của vật liệu nhôm và hợp kim được sử dụng ảnh hưởng trực tiếp đến chất lượng lớp anod hóa dày. Các yếu tố quan trọng bao gồm:

- Thành phần hóa học: Các hợp kim khác nhau sẽ cho ra các lớp anod hóa có đặc tính khác nhau. Một số hợp kim chứa các nguyên tố hợp kim có thể gây khó khăn cho quá trình anod hóa.

- Độ tinh khiết: Nhôm có độ tinh khiết cao thường cho lớp anod hóa tốt hơn. Các tạp chất có thể ảnh hưởng đến độ đồng đều và độ bám dính của lớp phủ.

- Cấu trúc vi mô: Cấu trúc vi mô của vật liệu nhôm cũng có thể ảnh hưởng đến chất lượng lớp anod hóa. Ví dụ, kích thước hạt và sự phân bố của các pha thứ cấp có thể ảnh hưởng đến độ xốp và độ cứng của lớp phủ.

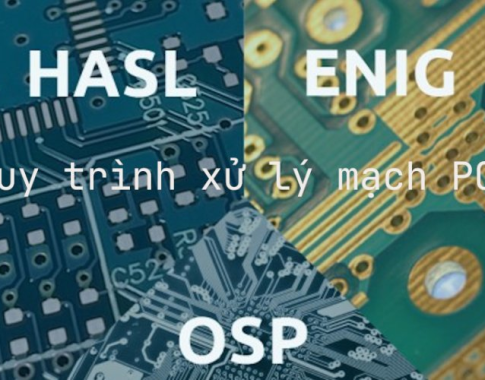

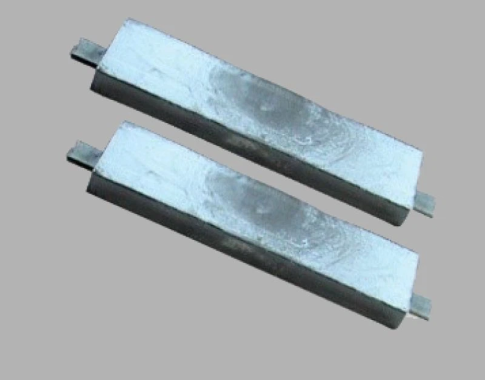

Quy trình chuẩn bị bề mặt

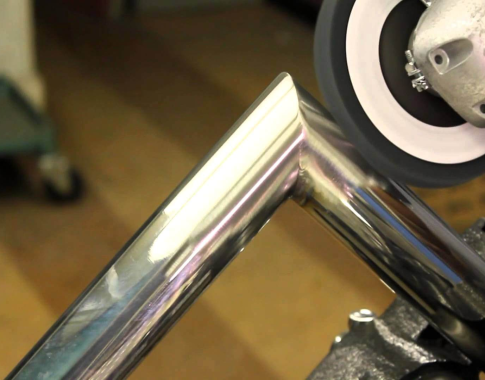

Quy trình chuẩn bị bề mặt đóng vai trò quan trọng trong việc đảm bảo độ bám dính và chất lượng của lớp anod hóa dày. Các bước chuẩn bị bề mặt thường bao gồm:

- Làm sạch: Loại bỏ dầu mỡ, bụi bẩn và các chất ô nhiễm khác khỏi bề mặt vật liệu.

- Tẩy dầu: Sử dụng hóa chất để loại bỏ dầu mỡ còn sót lại.

- Khử oxit: Loại bỏ lớp oxit tự nhiên trên bề mặt nhôm.

- Ăn mòn: Tạo ra một bề mặt nhám giúp tăng độ bám dính của lớp anod hóa.

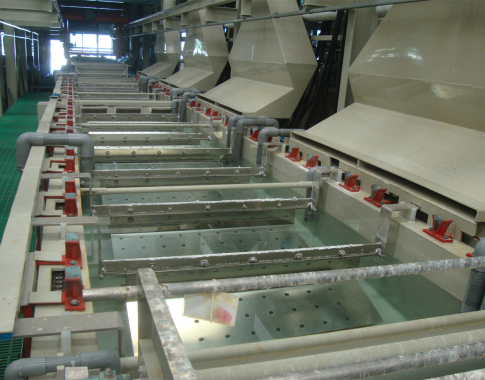

Kiểm soát thông số kỹ thuật trong quá trình anod hóa

Kiểm soát chặt chẽ các thông số kỹ thuật trong quá trình gia công anod hóa dày là rất quan trọng để đảm bảo chất lượng lớp phủ. Các thông số quan trọng bao gồm:

- Điện áp và dòng điện: Điều chỉnh điện áp và dòng điện để đạt được độ dày lớp phủ mong muốn.

- Nhiệt độ dung dịch điện phân: Duy trì nhiệt độ dung dịch điện phân ổn định để đảm bảo quá trình anod hóa diễn ra đồng đều.

- Nồng độ dung dịch điện phân: Kiểm soát nồng độ dung dịch điện phân để đảm bảo chất lượng lớp phủ.

- Thời gian anod hóa: Điều chỉnh thời gian anod hóa để đạt được độ dày lớp phủ mong muốn.

So sánh gia công anod hóa dày với các phương pháp xử lý bề mặt khác

Ưu và nhược điểm so với sơn tĩnh điện

Sơn tĩnh điện là một phương pháp phổ biến để tạo lớp phủ bảo vệ và trang trí trên bề mặt kim loại. So sánh với gia công anod hóa dày, sơn tĩnh điện có những ưu và nhược điểm sau:

| Tính năng | Gia công anod hóa dày | Sơn tĩnh điện |

|---|---|---|

| Độ cứng | Cao | Thấp |

| Chống mài mòn | Rất tốt | Trung bình |

| Chống ăn mòn | Tuyệt vời | Tốt |

| Độ bám dính | Rất tốt | Tốt |

| Tính thẩm mỹ | Tốt (màu sắc giới hạn) | Rất tốt (màu sắc đa dạng) |

| Chi phí | Cao hơn | Thấp hơn |

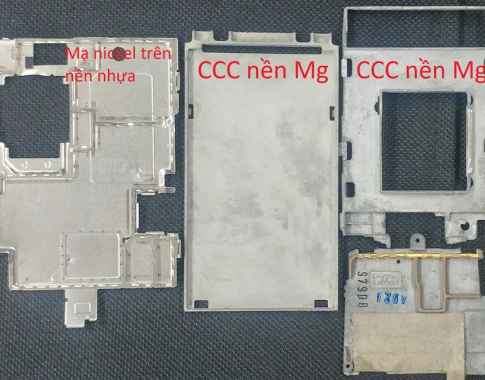

Ưu và nhược điểm so với mạ điện

Mạ điện là một phương pháp xử lý bề mặt sử dụng điện phân để phủ một lớp kim loại lên bề mặt vật liệu. So sánh với gia công anod hóa dày, mạ điện có những ưu và nhược điểm sau:

| Tính năng | Gia công anod hóa dày | Mạ điện |

|---|---|---|

| Độ cứng | Cao | Có thể cao hoặc thấp tùy thuộc vào kim loại mạ |

| Chống mài mòn | Rất tốt | Tốt đến rất tốt (tùy kim loại mạ) |

| Chống ăn mòn | Tuyệt vời | Tốt đến rất tốt (tùy kim loại mạ) |

| Độ bám dính | Rất tốt | Tốt |

| Tính thẩm mỹ | Tốt (màu sắc giới hạn) | Rất tốt (màu sắc đa dạng) |

| Chi phí | Cao hơn | Tùy thuộc vào kim loại mạ, có thể cao hoặc thấp hơn |

| Vật liệu | Chỉ áp dụng cho nhôm | Áp dụng cho nhiều kim loại khác nhau |