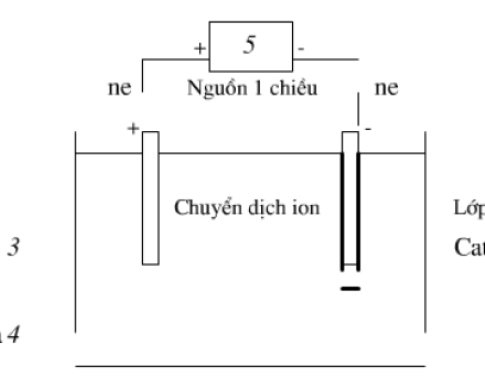

2. Tại sao phải anodizing nhôm? – Phân tích chi tiết

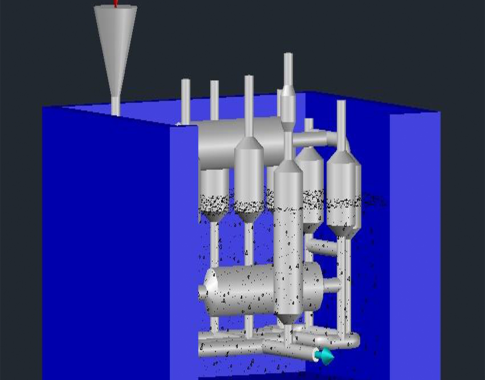

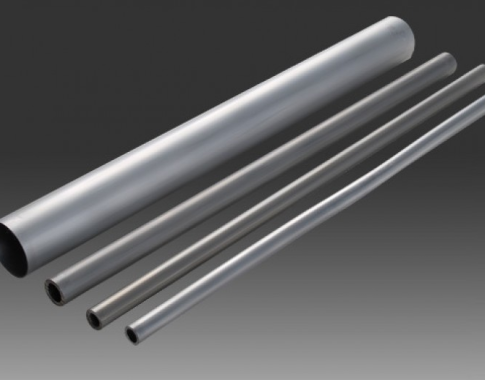

🔧 A. Tăng cường khả năng chống ăn mòn

-

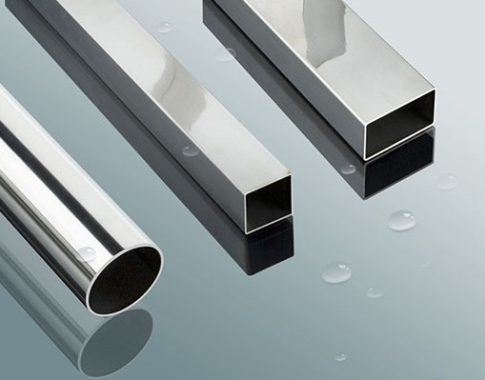

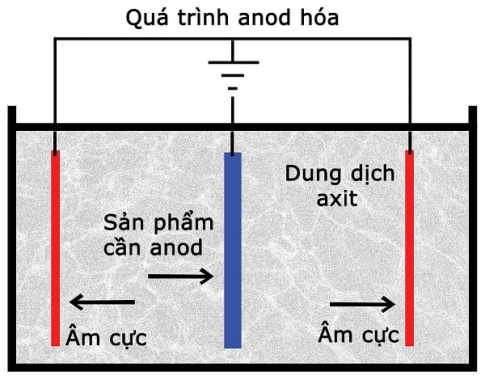

Lớp oxit nhôm được tạo ra từ anodizing có cấu trúc bền vững, không thấm nước, chống lại tác động của không khí, độ ẩm, muối biển, axit yếu và kiềm nhẹ.

-

Điều này cực kỳ quan trọng với các sản phẩm nhôm sử dụng ngoài trời, trong công nghiệp, hoặc gần môi trường biển, hóa chất.

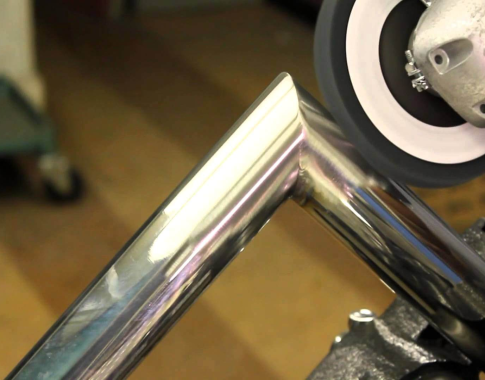

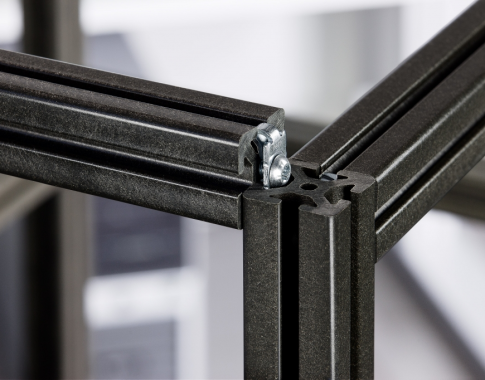

🛡️ B. Bảo vệ bề mặt – tăng độ cứng và chống trầy xước

-

Anodizing tạo lớp oxit cứng hơn nhiều lần so với nhôm gốc, có thể đạt đến độ cứng 200–500 HV tùy loại.

-

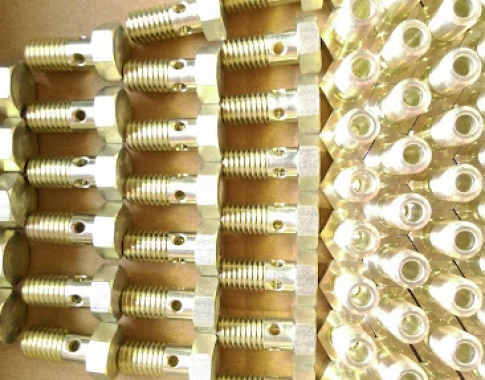

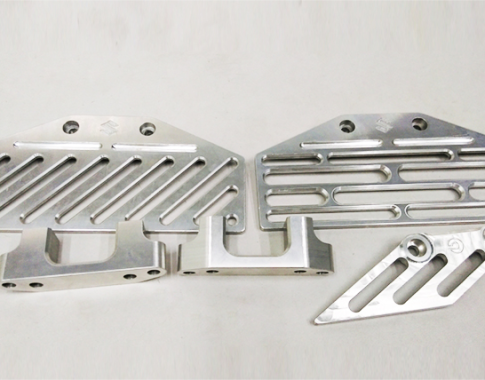

Giúp sản phẩm nhôm chống mài mòn, va đập, trầy xước, nhất là các chi tiết cơ khí chính xác, thiết bị di động, đồ dùng kỹ thuật số...

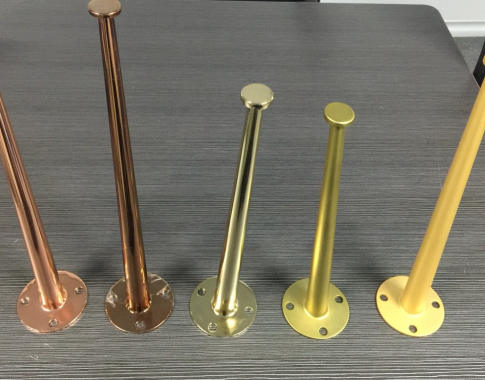

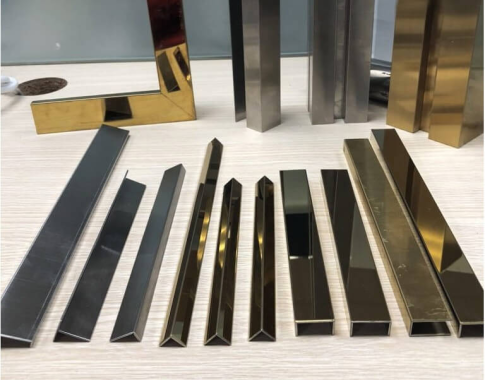

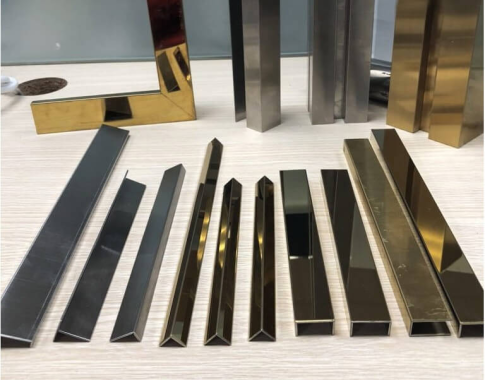

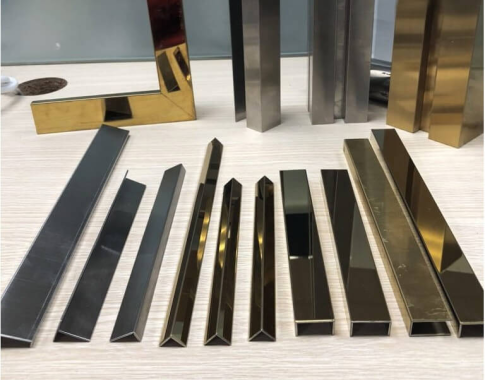

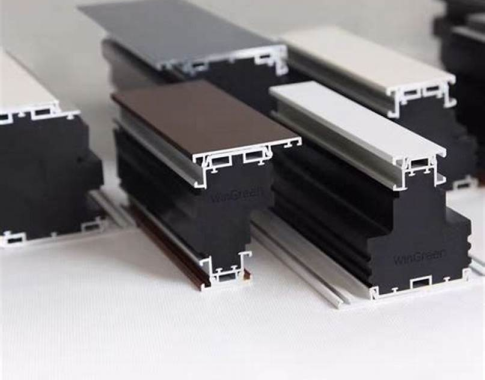

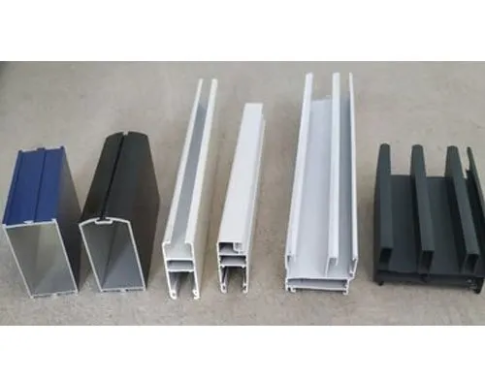

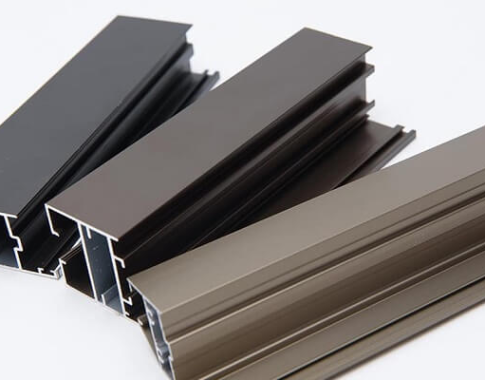

🎨 C. Tăng tính thẩm mỹ, khả năng nhuộm màu

-

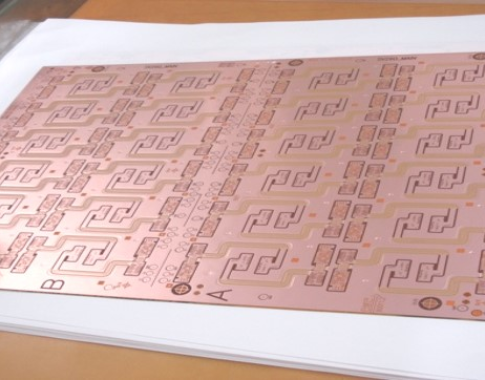

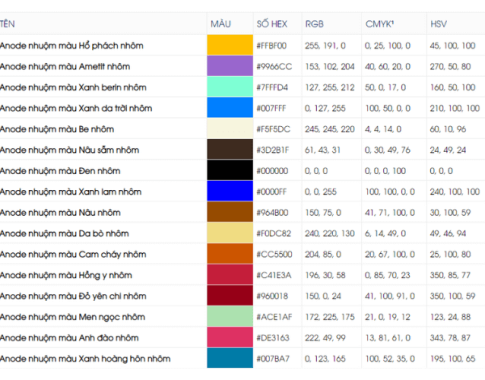

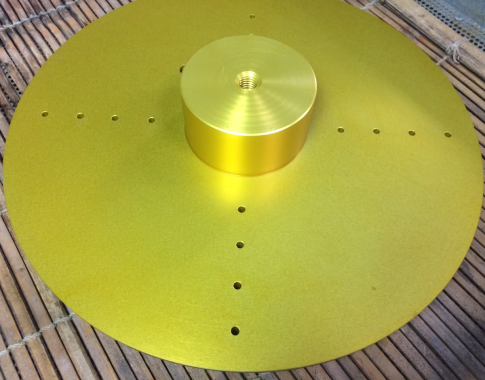

Lớp oxit xốp sau anodizing có thể hấp thụ thuốc nhuộm → cho phép tạo ra nhiều màu sắc khác nhau như đen, vàng, xanh, đỏ, tím, v.v.

-

Dùng nhiều trong thiết bị điện tử, trang trí nội thất, bảng hiệu quảng cáo, phụ kiện thời trang.

-

Giúp sản phẩm không chỉ bền mà còn đẹp, sang trọng và dễ dàng cá nhân hóa theo yêu cầu thiết kế.

💡 D. Cải thiện tính cách điện và độ bám dính

-

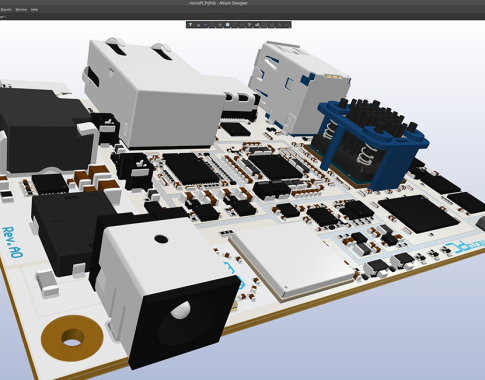

Anodizing tạo lớp oxit cách điện tốt, phù hợp với các bộ phận cần cách điện như vỏ máy, thiết bị điện tử, mạch in.

-

Lớp oxit xốp còn giúp sơn, keo, hoặc vật liệu phủ khác bám dính tốt hơn nếu cần lớp hoàn thiện tiếp theo.

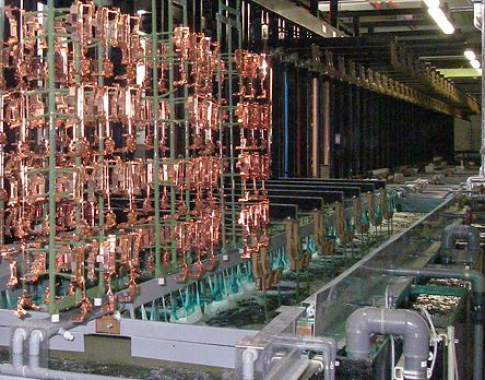

♻️ E. Không độc hại, thân thiện với môi trường

-

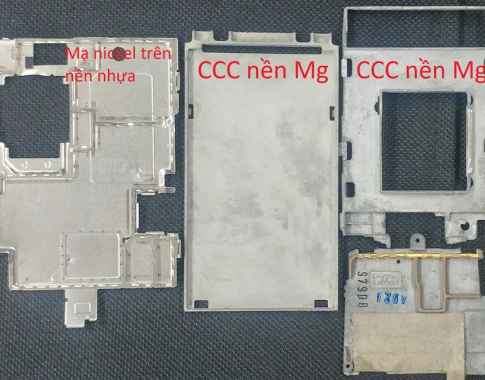

Không sử dụng kim loại nặng như trong xi mạ điện hóa (Cr, Ni...).

-

Quá trình có thể kiểm soát dễ dàng, ít thải chất độc hại ra môi trường.

-

Sản phẩm nhôm sau anodizing vẫn có thể tái chế 100%, không làm giảm giá trị tái chế.

💰 F. Tối ưu chi phí trong dài hạn

-

Mặc dù chi phí anodizing cao hơn so với sơn hoặc xi mạ, nhưng tuổi thọ và độ bền lâu hơn rất nhiều.

-

Giảm chi phí bảo trì, thay thế, sơn lại → tiết kiệm cho doanh nghiệp và người dùng cuối.

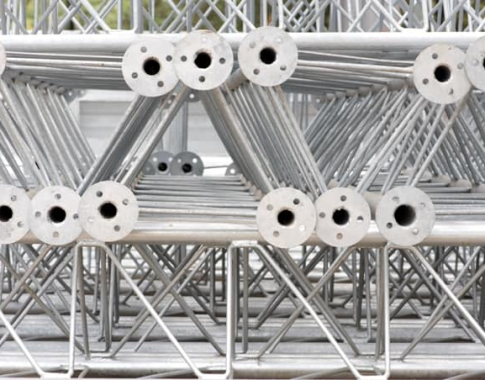

🔩 G. Đáp ứng các tiêu chuẩn kỹ thuật khắt khe

-

Nhiều ngành như hàng không, y tế, quốc phòng, điện tử cao cấp yêu cầu vật liệu có bề mặt ổn định, cứng, nhẹ và cách điện.

-

Anodizing là lựa chọn phù hợp nhất để đạt các tiêu chuẩn như MIL-A-8625F, ISO 7599, JIS H8601...

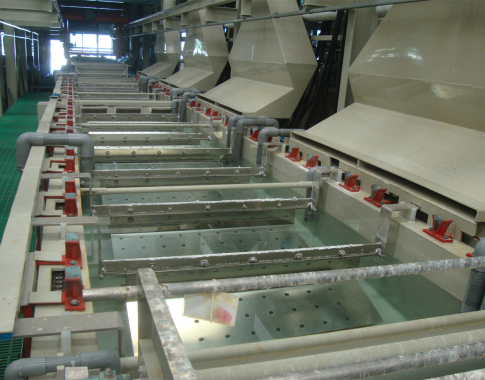

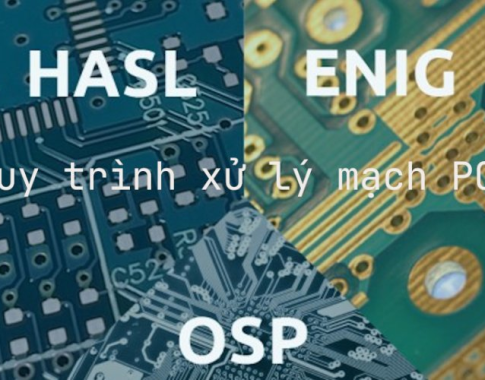

3. So sánh Anodizing với các phương pháp xử lý khác

| Tiêu chí | Anodizing nhôm | Sơn tĩnh điện | Xi mạ điện hóa |

|---|---|---|---|

| Độ bền bề mặt | Rất cao | Trung bình | Tùy loại mạ |

| Khả năng chống ăn mòn | Xuất sắc | Tốt | Tốt nhưng dễ bị phá hủy khi trầy |

| Khả năng nhuộm màu | Nhiều màu sắc bền màu | Đa dạng, dễ phai | Hạn chế, khó kiểm soát màu |

| Tính thân thiện môi trường | Cao | Trung bình | Thấp (sử dụng hóa chất độc hại) |

| Độ bám dính lớp phủ kế tiếp | Rất tốt | Khá | Kém |

| Tái chế sau sử dụng | Có | Có giới hạn | Khó, tốn chi phí xử lý |

4. Một số ví dụ thực tế về nhu cầu anodizing

-

Vỏ iPhone, MacBook: Nhôm nguyên chất anodized màu xám bạc, đen hoặc xanh.

-

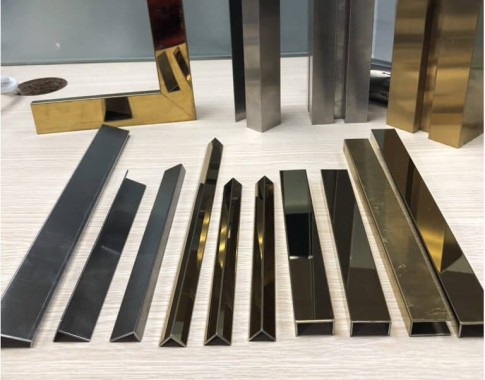

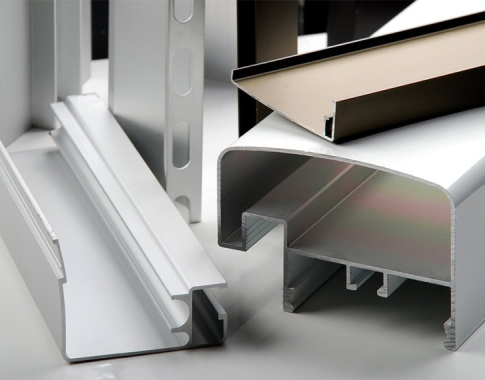

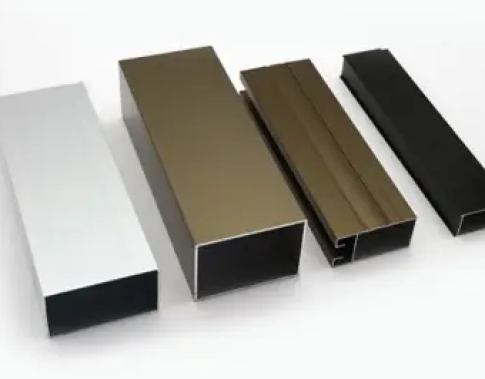

Khung cửa nhôm cao cấp: Anodized màu titan, vàng champagne, không phai dưới nắng/mưa.

-

Phụ kiện xe máy CNC: Tay thắng, nắp nhớt anod màu đỏ, xanh, tím... không trầy dù sử dụng lâu.

-

Đèn LED ngoài trời: Anodized để chống oxy hóa và chống tia UV.

5. Kết luận

Anodizing không chỉ là một bước xử lý bề mặt – mà là một giải pháp toàn diện giúp nâng cao giá trị sử dụng, tuổi thọ, độ an toàn và thẩm mỹ của sản phẩm nhôm.

Nó mang lại lợi ích lâu dài cho cả người sản xuất và người tiêu dùng, đồng thời phù hợp với xu hướng công nghiệp bền vững và tiêu chuẩn xanh toàn cầu.