Quy Trình Công Nghệ Mạ Kim Loại

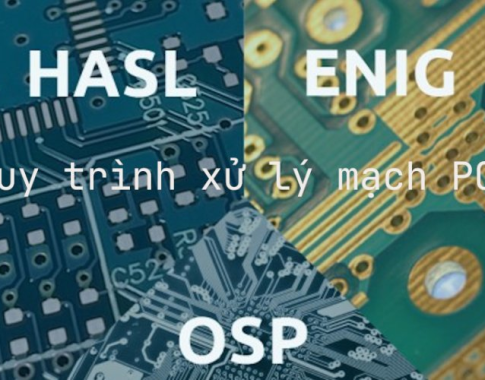

Công nghệ mạ kim loại có thể thực hiện thông qua nhiều phương pháp khác nhau, bao gồm mạ điện phân, mạ hơi, mạ điện hóa và các phương pháp khác, tùy thuộc vào loại kim loại và yêu cầu của sản phẩm. Dưới đây là một số phương pháp mạ kim loại phổ biến:

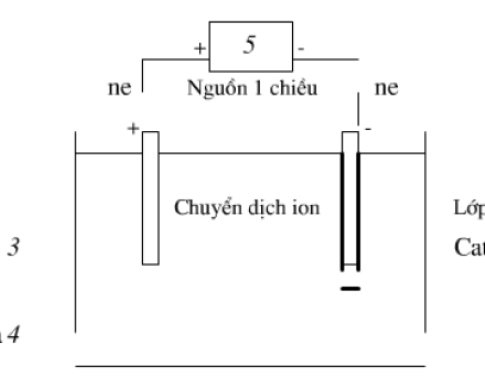

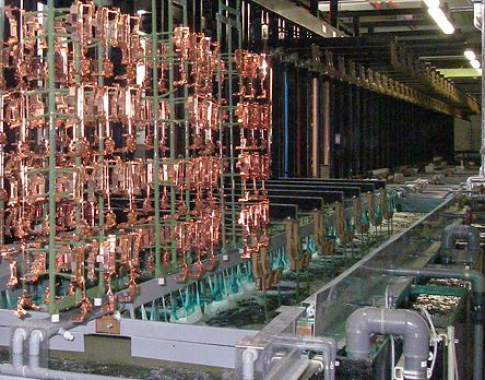

1. Mạ Điện Phân (Electroplating)

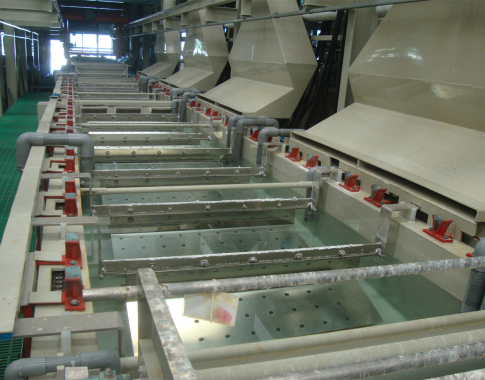

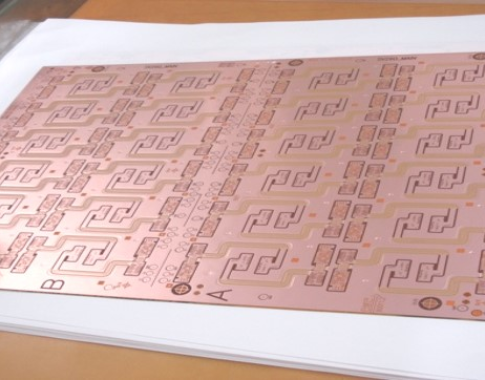

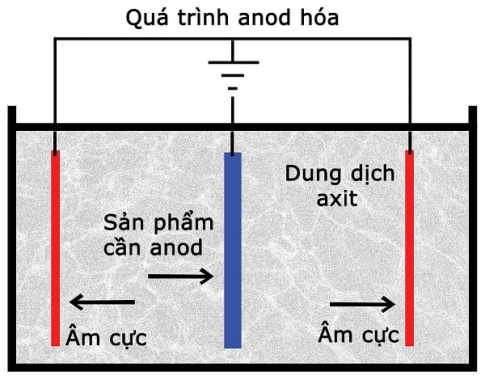

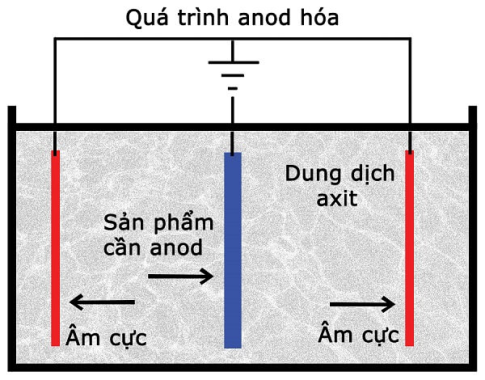

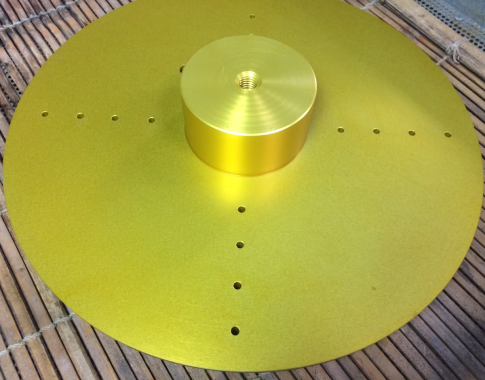

Mạ điện phân là phương pháp phổ biến và hiệu quả nhất trong công nghệ mạ kim loại. Quy trình này bao gồm việc sử dụng dòng điện để lắng đọng các ion kim loại lên bề mặt của vật liệu. Sản phẩm cần mạ sẽ được ngâm vào dung dịch chứa ion kim loại và kết nối với cực âm của nguồn điện. Còn điện cực dương sẽ là kim loại được mạ lên bề mặt sản phẩm.

- Ưu điểm: Mạ điện phân mang lại lớp mạ đồng đều, bền và có thể điều chỉnh độ dày của lớp mạ dễ dàng.

- Ứng dụng: Mạ vàng, bạc, chrome, nickel, đồng… được áp dụng cho trang sức, linh kiện điện tử, dụng cụ cơ khí, ô tô…

2. Mạ Hơi (Chemical Vapor Deposition – CVD)

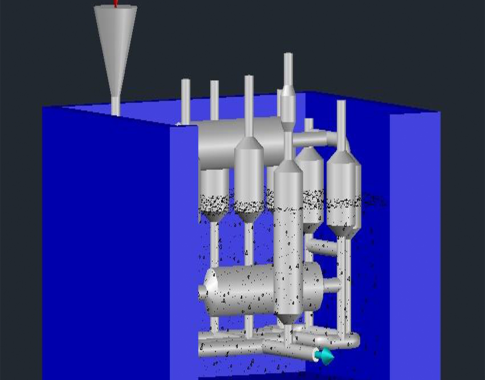

Mạ hơi là công nghệ mạ kim loại cao cấp, chủ yếu được sử dụng để tạo ra lớp phủ kim loại cực mỏng nhưng có độ bền cao. Quy trình này sử dụng khí chứa kim loại (thường là các hợp chất khí của kim loại) để phủ lên bề mặt vật liệu dưới nhiệt độ cao. Quá trình này không yêu cầu dòng điện, mà kim loại sẽ được lắng đọng nhờ phản ứng hóa học trong môi trường khí.

- Ưu điểm: CVD tạo ra lớp mạ mịn màng, đều và có khả năng chống mài mòn, chống oxi hóa cao.

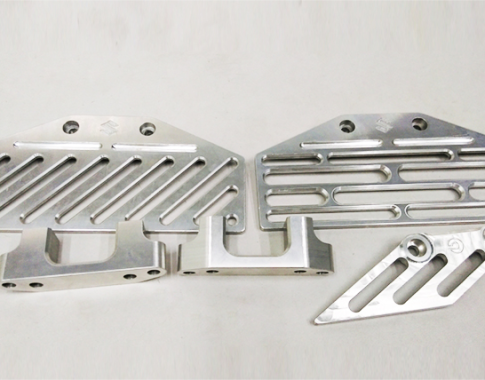

- Ứng dụng: Mạ kim loại cho các linh kiện điện tử, dụng cụ cắt, các chi tiết máy móc trong ngành công nghiệp nặng.

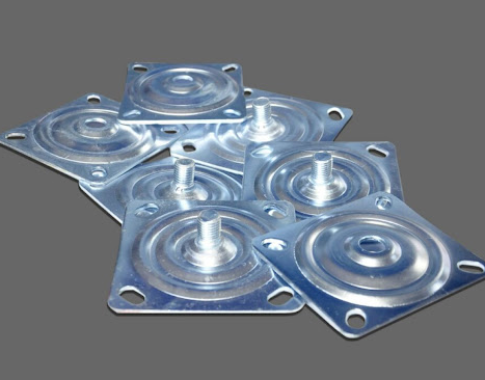

3. Mạ Hóa Học (Electroless Plating)

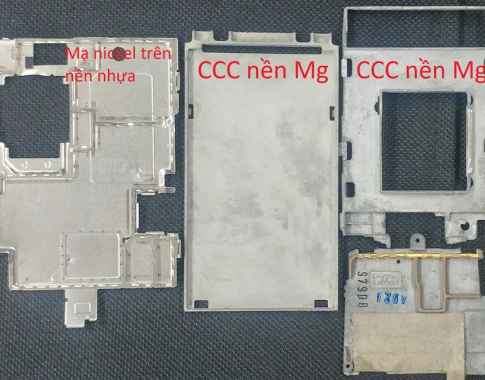

Mạ hóa học là quá trình mạ không cần sử dụng dòng điện, mà thay vào đó là các phản ứng hóa học để lắng đọng kim loại lên bề mặt sản phẩm. Phương pháp này cho phép tạo ra lớp mạ đồng đều, có độ bám dính cao mà không bị ảnh hưởng bởi yếu tố điện trường.

- Ưu điểm: Mạ hóa học có thể mạ lên các bề mặt phức tạp, không cần điện cực và có thể phủ lên các vật liệu không dẫn điện như nhựa.

- Ứng dụng: Sử dụng trong sản xuất linh kiện điện tử, bộ phận ô tô, trang sức và các sản phẩm có hình dạng phức tạp.

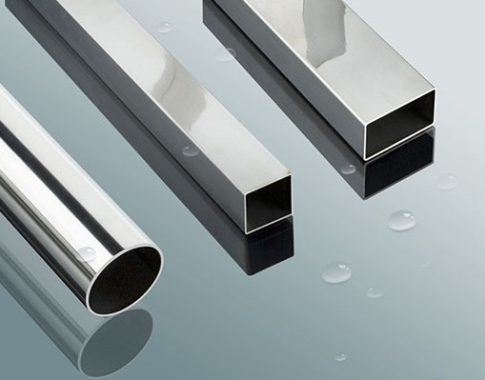

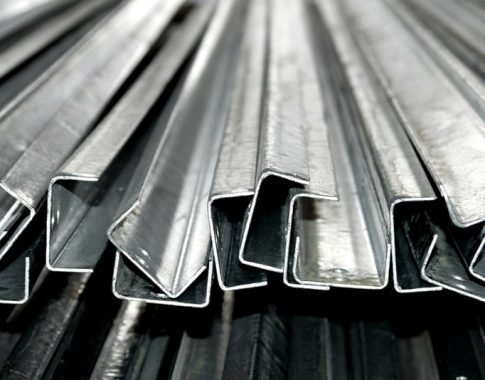

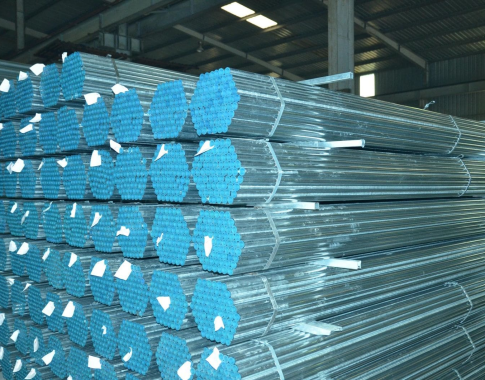

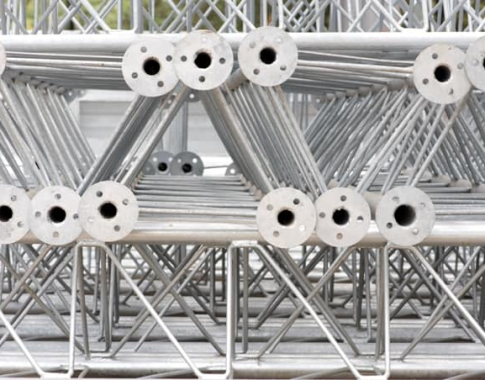

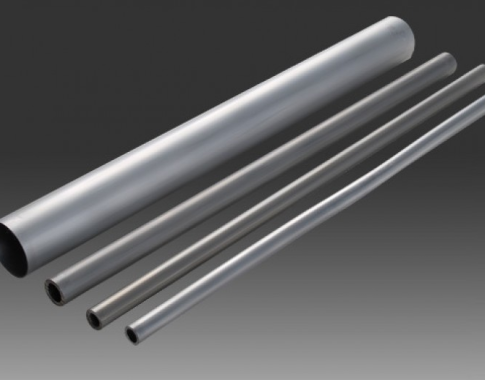

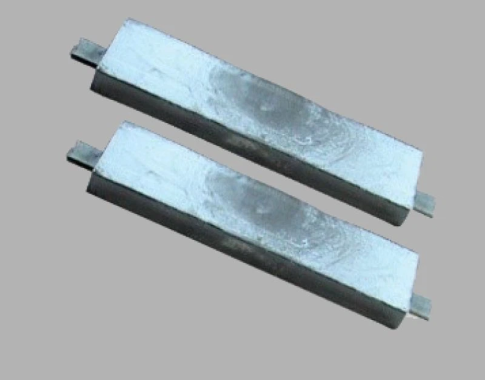

4. Mạ Nhúng Nóng (Hot-Dip Coating)

Mạ nhúng nóng là một phương pháp trong đó sản phẩm sẽ được nhúng vào bể kim loại nóng chảy (như kẽm, nhôm) để phủ lên bề mặt sản phẩm. Phương pháp này chủ yếu được sử dụng để bảo vệ các vật liệu khỏi sự ăn mòn và oxy hóa.

- Ưu điểm: Lớp mạ mịn màng, bền vững và có khả năng chống ăn mòn cực tốt.

- Ứng dụng: Mạ kẽm cho các chi tiết trong ngành xây dựng, công nghiệp cơ khí, chế tạo ống thép…

Lợi Ích Của Công Nghệ Mạ Kim Loại

-

Bảo Vệ Sản Phẩm Khỏi Oxi Hóa và Mài Mòn: Lớp mạ kim loại giúp sản phẩm chống lại sự oxi hóa và ăn mòn từ các yếu tố môi trường như nước, không khí, hóa chất và các tác nhân gây hại khác. Điều này giúp kéo dài tuổi thọ của sản phẩm.

-

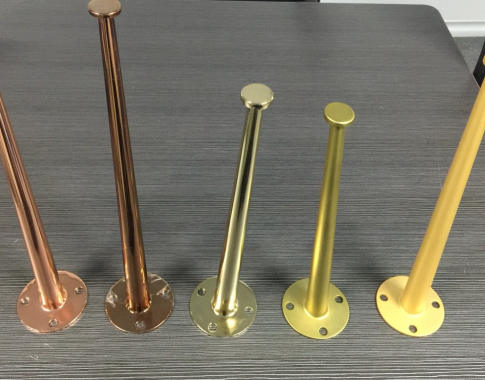

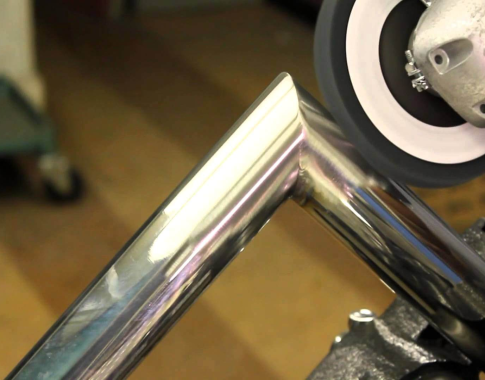

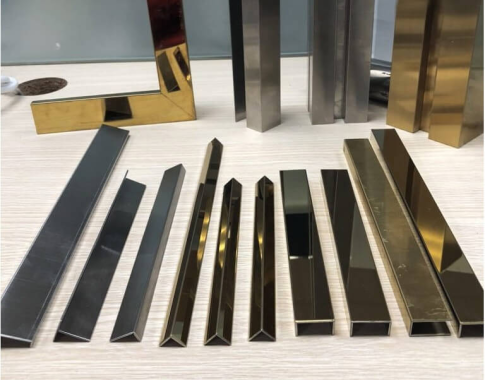

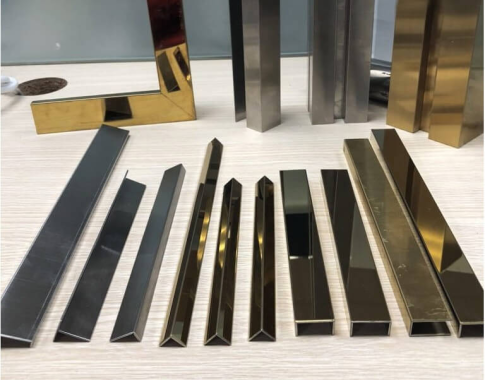

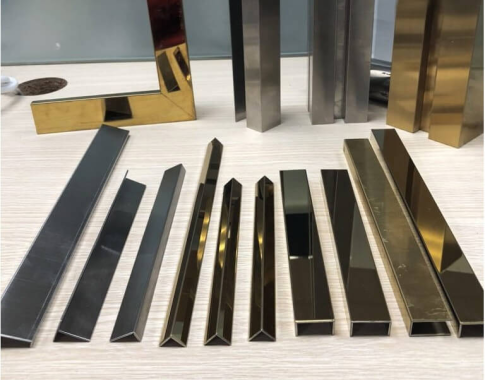

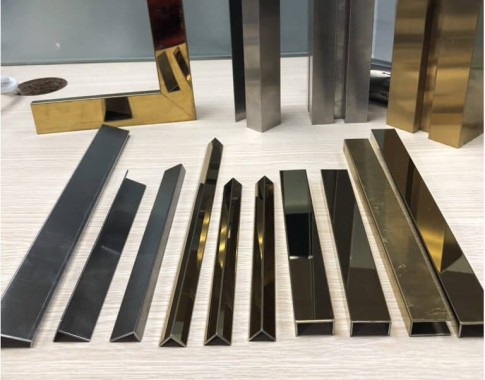

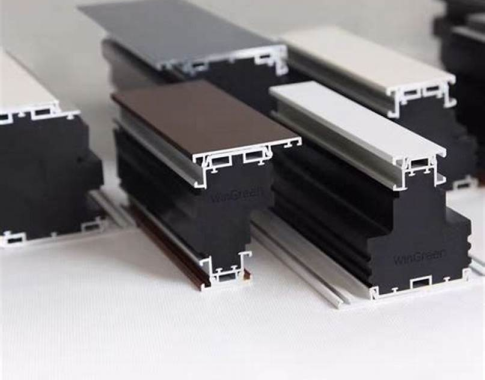

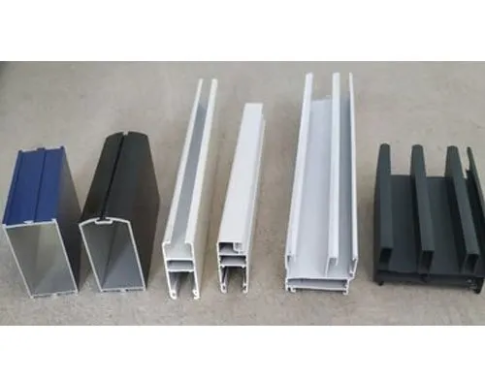

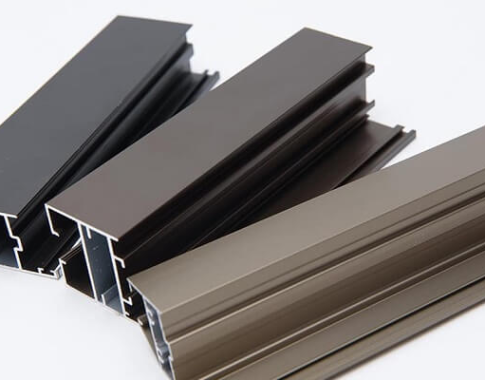

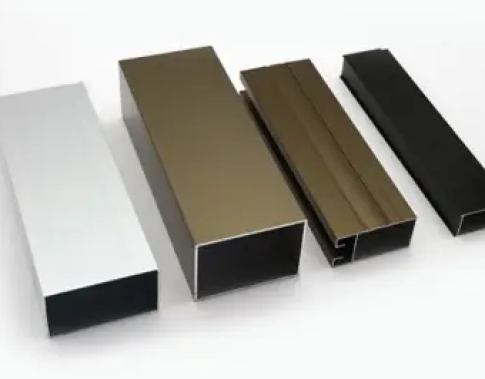

Tăng Cường Tính Thẩm Mỹ: Mạ kim loại không chỉ bảo vệ mà còn làm cho sản phẩm trở nên sáng bóng, lấp lánh và sang trọng hơn. Các lớp mạ như mạ vàng, mạ chrome hay mạ bạc giúp sản phẩm nổi bật và thu hút sự chú ý.

-

Cải Thiện Tính Dẫn Điện: Một số loại kim loại mạ như vàng, bạc và đồng có khả năng dẫn điện rất tốt, giúp tăng hiệu suất làm việc của các linh kiện điện tử và điện thoại.

-

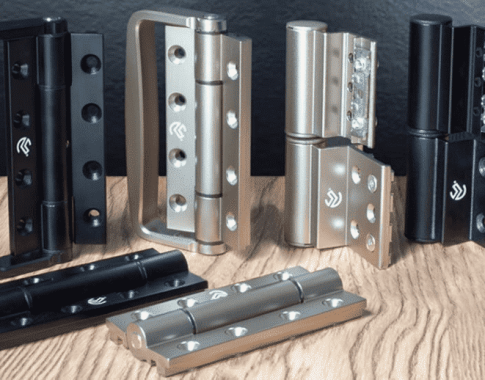

Tăng Độ Bền Cơ Học: Lớp mạ kim loại giúp tăng cường độ bền cơ học của sản phẩm, bảo vệ chúng khỏi các tác động cơ học như mài mòn, va đập, trầy xước.

-

Giảm Chi Phí: Việc sử dụng mạ kim loại cho phép sản xuất các sản phẩm với lõi là kim loại giá rẻ, nhưng vẫn có thể có vẻ ngoài đẹp và bảo vệ tốt nhờ lớp mạ kim loại quý.

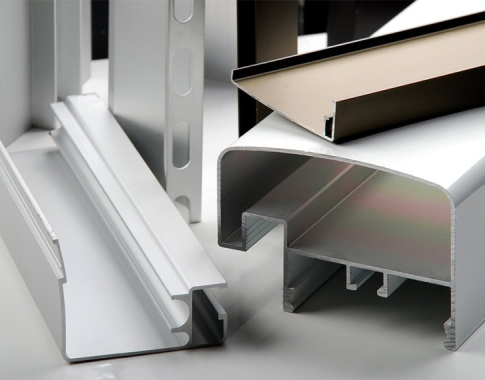

Ứng Dụng Công Nghệ Mạ Kim Loại

-

Ngành Công Nghiệp Ô Tô: Mạ kim loại giúp bảo vệ các bộ phận xe hơi như la-zăng, ống xả, bộ phận động cơ khỏi sự ăn mòn, đồng thời tăng tính thẩm mỹ cho các chi tiết này.

-

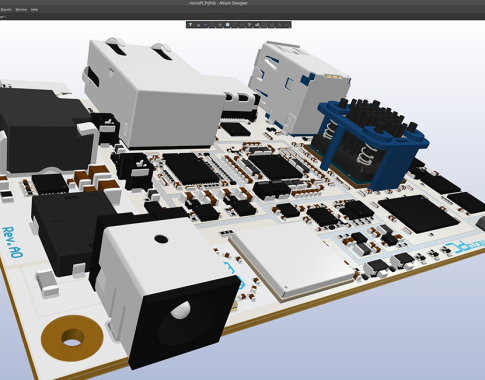

Điện Tử và Công Nghệ Thông Tin: Mạ kim loại được ứng dụng rộng rãi trong ngành điện tử để bảo vệ các linh kiện như mạch điện, đầu nối, và các thiết bị điện tử khỏi sự oxi hóa, đảm bảo độ bền và tính năng hoạt động của sản phẩm.

-

Trang Sức và Đồng Hồ Cao Cấp: Mạ vàng, bạc, hoặc platinum giúp các món trang sức và đồng hồ trở nên lấp lánh, tinh tế và mang lại giá trị thẩm mỹ cao.

-

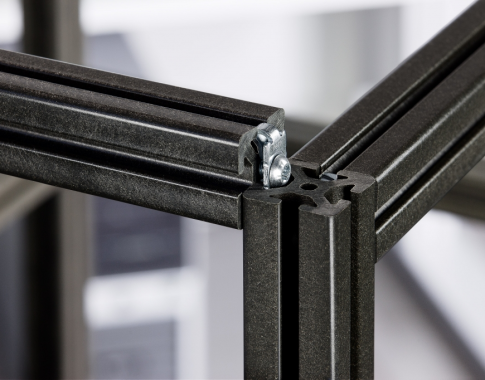

Công Nghiệp Xây Dựng: Mạ kim loại cũng được sử dụng trong ngành xây dựng để bảo vệ các chi tiết kim loại khỏi sự ăn mòn do yếu tố môi trường, đảm bảo độ bền lâu dài cho các công trình.

-

Dụng Cụ Cắt và Công Cụ Máy: Các dụng cụ cắt, công cụ máy móc và các chi tiết kim loại cần phải chịu lực và ma sát cao sẽ được mạ kim loại để nâng cao tuổi thọ và hiệu suất làm việc.

Kết Luận

Công nghệ mạ kim loại đã mang lại những lợi ích to lớn trong việc cải thiện chất lượng, độ bền và tính thẩm mỹ của sản phẩm. Từ các ngành công nghiệp nặng như ô tô, điện tử, cho đến các sản phẩm tiêu dùng như trang sức, công nghệ mạ kim loại không chỉ bảo vệ sản phẩm mà còn làm tăng giá trị sử dụng và thẩm mỹ cho chúng. Với sự phát triển không ngừng của công nghệ, mạ kim loại đang ngày càng được ứng dụng rộng rãi và trở thành một phần không thể thiếu trong các quy trình sản xuất hiện đại.