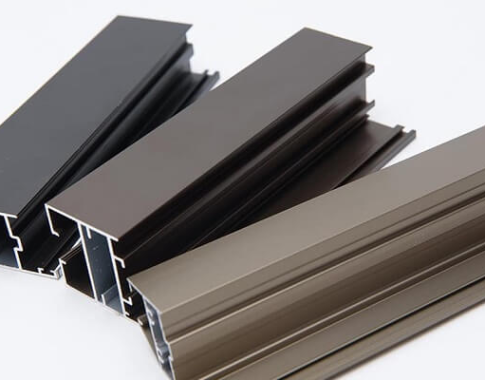

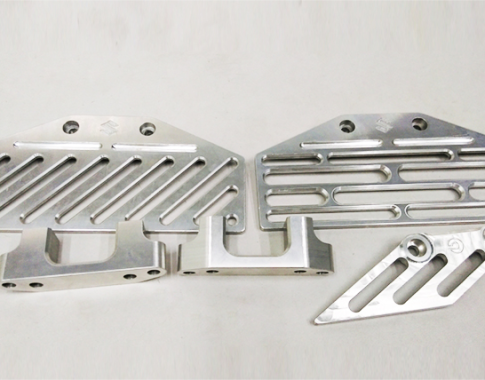

1. Chuẩn bị bề mặt kim loại

Bước đầu tiên trong quy trình xi mạ kim loại là chuẩn bị bề mặt của vật liệu. Điều này rất quan trọng vì bề mặt sạch sẽ và mịn màng giúp lớp mạ bám chắc và đều. Các công đoạn chuẩn bị bao gồm:

- Làm sạch cơ học: Dùng các dụng cụ cơ học như bàn chải, chổi cọ hoặc cát phun để loại bỏ bụi bẩn và lớp oxit trên bề mặt.

- Làm sạch hóa học: Sử dụng dung dịch axit hoặc kiềm để loại bỏ dầu mỡ, gỉ sét và các tạp chất khác.

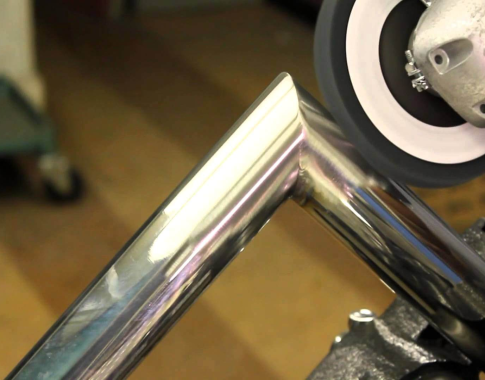

- Chà nhám hoặc đánh bóng: Để tạo một bề mặt mịn màng hơn, đôi khi bề mặt kim loại cần được chà nhám hoặc đánh bóng, giúp lớp mạ dễ dàng bám vào bề mặt.

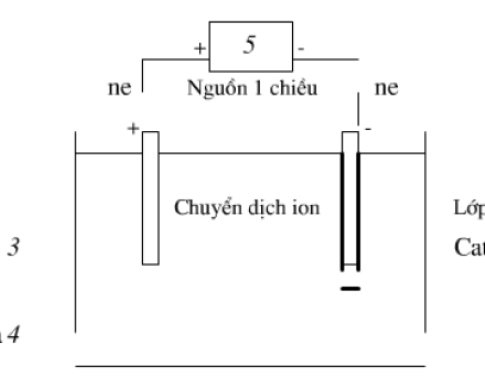

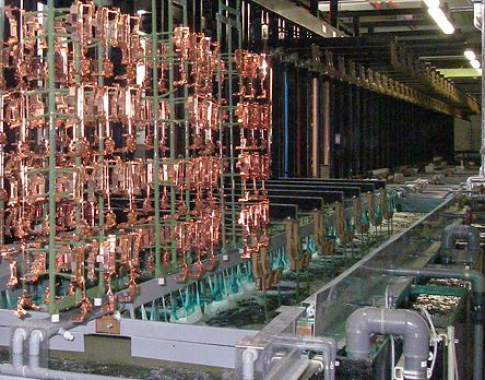

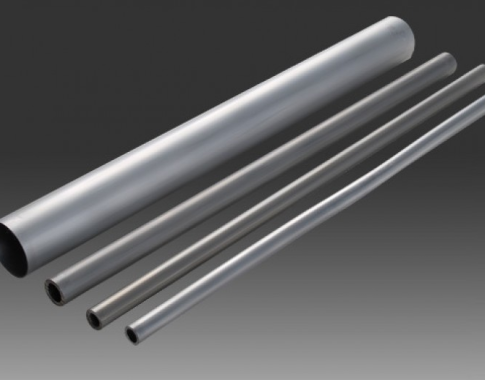

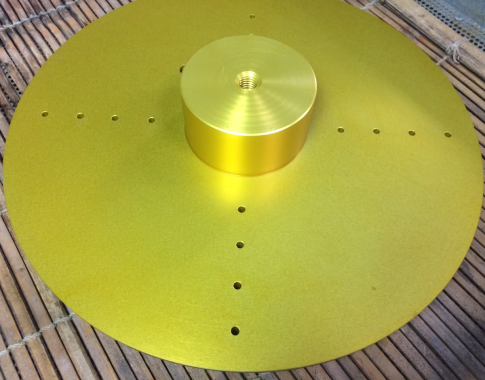

2. Mạ điện

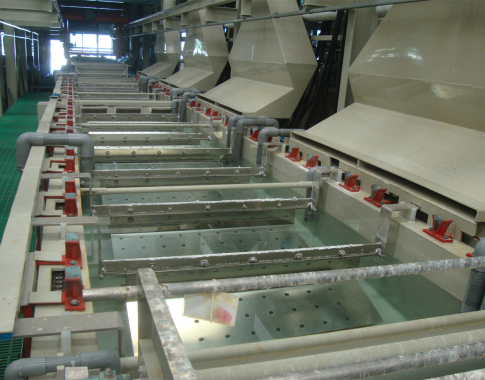

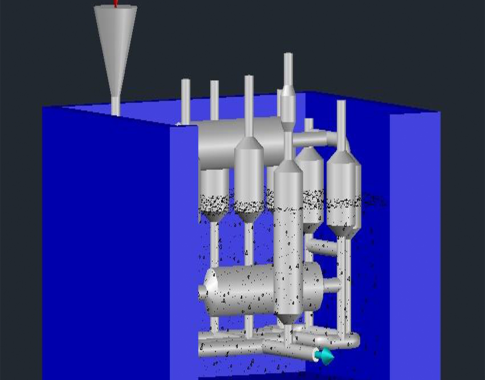

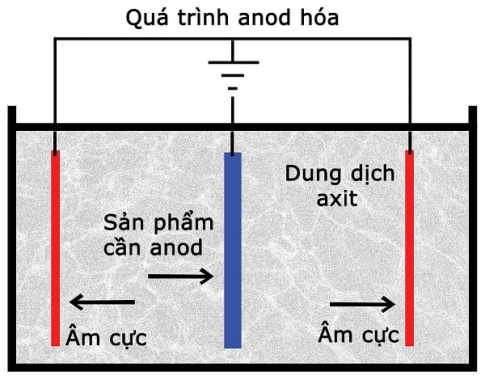

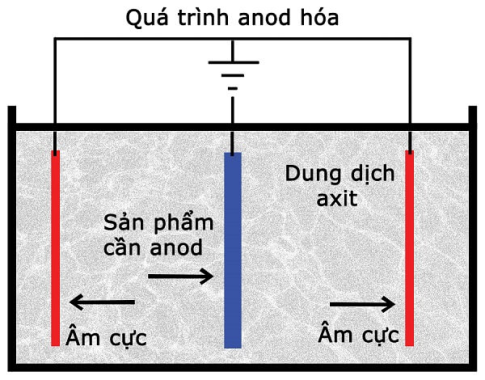

Mạ điện (hay còn gọi là mạ điện phân) là phương pháp phổ biến nhất trong quy trình xi mạ kim loại. Các bước thực hiện mạ điện bao gồm:

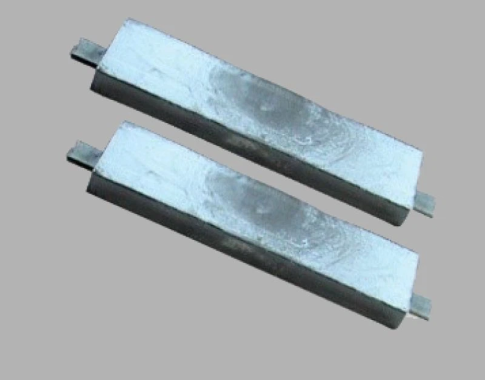

- Chuẩn bị dung dịch mạ: Dung dịch mạ chứa các ion kim loại (chẳng hạn như niken, đồng, vàng) hòa tan trong chất lỏng. Đây là nguồn cung cấp kim loại mạ cho quá trình điện phân.

- Ngâm vật liệu vào dung dịch mạ: Vật liệu kim loại cần mạ sẽ được ngâm vào dung dịch điện phân, với một cực âm (vật liệu cần mạ) và một cực dương (cực bằng kim loại mạ). Khi dòng điện được cung cấp, các ion kim loại từ dung dịch sẽ di chuyển về phía cực âm và bám vào bề mặt vật liệu.

- Điều chỉnh thông số: Quá trình mạ điện yêu cầu kiểm soát cẩn thận các thông số như thời gian mạ, điện áp và nhiệt độ của dung dịch để đạt được lớp mạ đồng đều và có độ dày phù hợp.

3. Kiểm tra và kiểm soát chất lượng

Sau khi hoàn thành quá trình mạ điện, các thiết bị sẽ được kiểm tra kỹ lưỡng để đảm bảo lớp mạ đạt yêu cầu về chất lượng. Các yếu tố cần kiểm tra bao gồm:

- Độ dày của lớp mạ: Lớp mạ cần đạt một độ dày nhất định để bảo vệ hiệu quả bề mặt kim loại khỏi sự ăn mòn và mài mòn.

- Độ bám dính: Lớp mạ phải bám chặt vào bề mặt kim loại, không bị bong tróc khi có lực tác động.

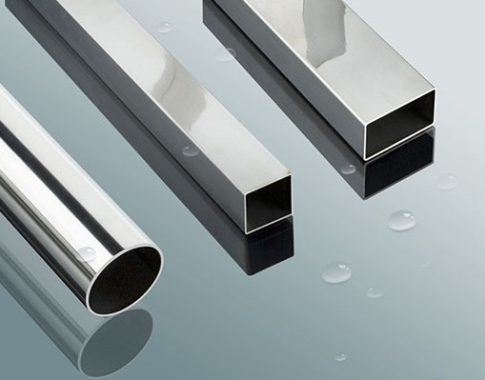

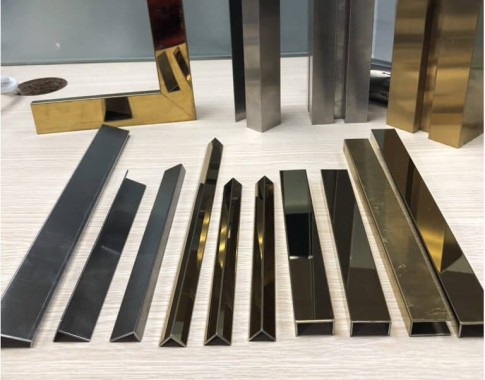

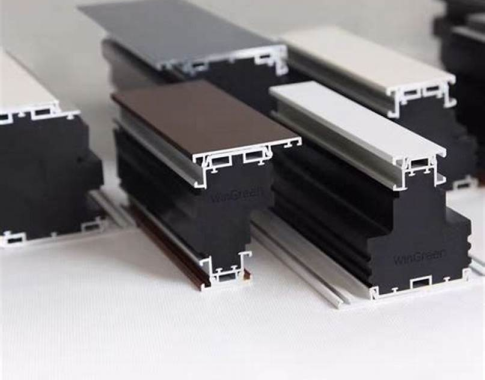

- Độ bóng và tính thẩm mỹ: Tùy thuộc vào yêu cầu của sản phẩm, lớp mạ có thể cần được đánh bóng hoặc tạo độ nhám nhất định để đáp ứng nhu cầu thẩm mỹ.

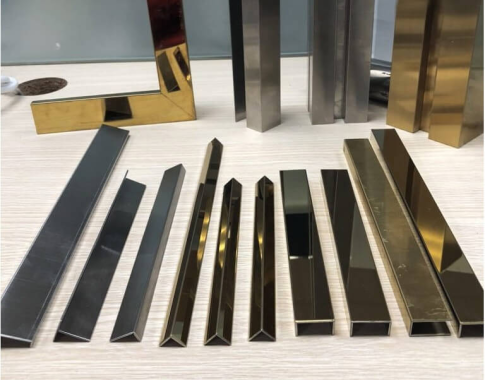

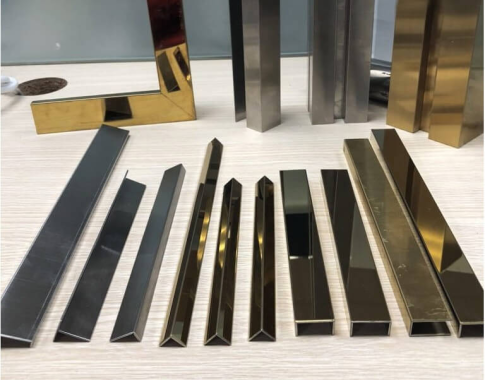

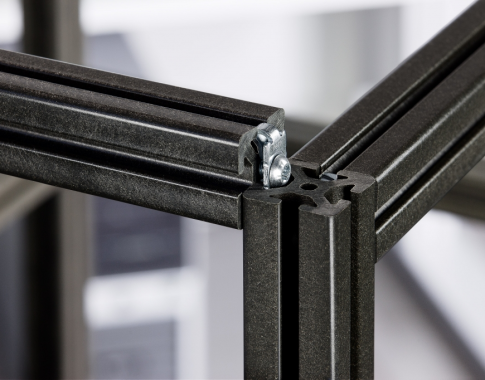

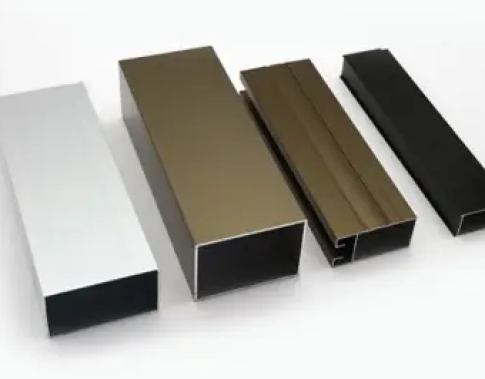

4. Hoàn thiện và xử lý sau mạ

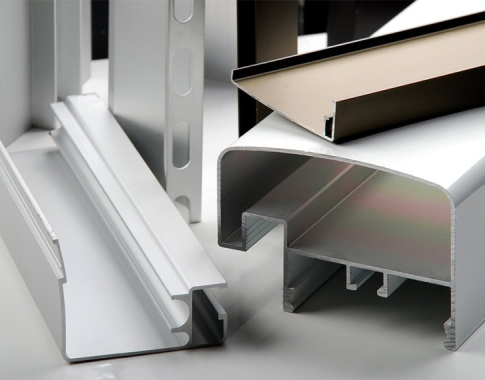

Bước cuối cùng trong quy trình xi mạ là hoàn thiện và xử lý sau mạ. Các bước này giúp cải thiện chất lượng lớp mạ và làm tăng độ bền của sản phẩm. Các công đoạn phổ biến trong bước này bao gồm:

- Đánh bóng: Để tạo ra bề mặt sáng bóng, mịn màng, lớp mạ có thể được đánh bóng bằng máy hoặc thủ công.

- Phủ lớp bảo vệ: Đôi khi, một lớp bảo vệ như sơn hoặc lớp dầu mỏng sẽ được phủ lên bề mặt lớp mạ để tăng cường khả năng chống ăn mòn, đặc biệt trong môi trường khắc nghiệt.

- Khử tạp chất: Sau khi mạ, sản phẩm có thể bị nhiễm tạp chất hoặc dư lượng hóa chất từ dung dịch mạ. Các bước làm sạch cuối cùng sẽ giúp loại bỏ những tạp chất này.

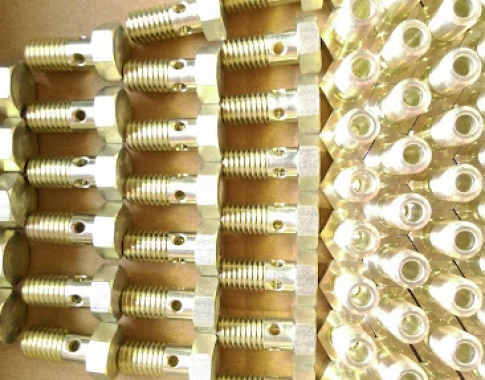

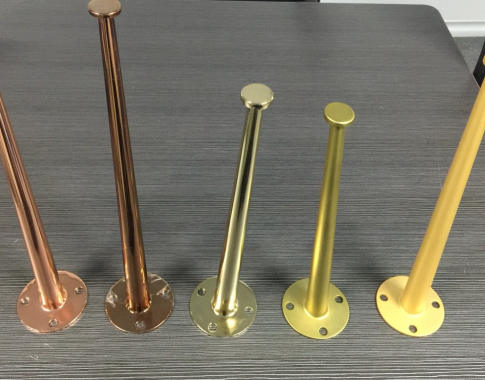

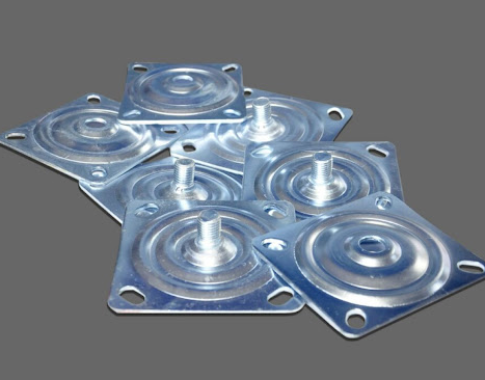

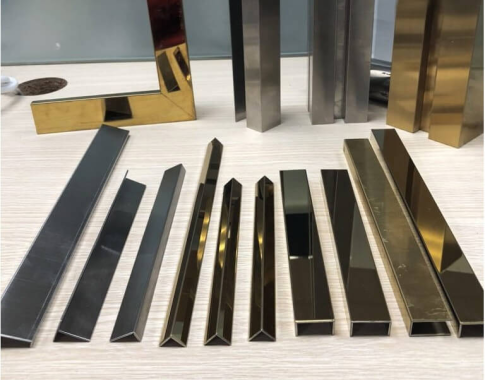

5. Kiểm tra lần cuối và đóng gói

Cuối cùng, sau khi lớp mạ đã hoàn thiện, sản phẩm sẽ được kiểm tra lần cuối để đảm bảo tất cả các yêu cầu kỹ thuật và thẩm mỹ đều đạt chuẩn. Sau đó, sản phẩm sẽ được đóng gói và chuẩn bị cho quá trình vận chuyển hoặc đưa vào sử dụng.

Kết luận

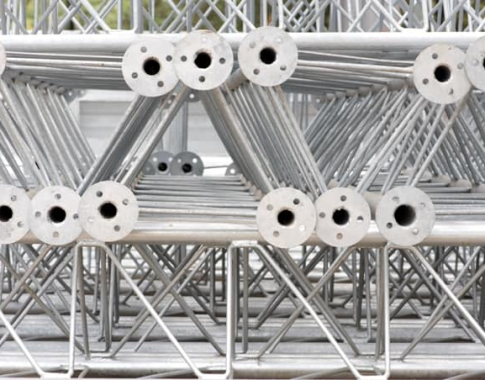

Quy trình xi mạ kim loại là một kỹ thuật phức tạp nhưng rất hiệu quả trong việc cải thiện độ bền, tính thẩm mỹ và khả năng chống ăn mòn cho các sản phẩm kim loại. Mỗi bước trong quy trình, từ chuẩn bị bề mặt cho đến kiểm tra chất lượng, đều đóng vai trò quan trọng trong việc tạo ra một sản phẩm hoàn thiện và đạt yêu cầu. Với những ứng dụng rộng rãi trong nhiều ngành công nghiệp, xi mạ kim loại không chỉ giúp kéo dài tuổi thọ của sản phẩm mà còn nâng cao giá trị thẩm mỹ, góp phần vào sự phát triển của nhiều lĩnh vực.